溶接インバータに関する一般情報

インバーター溶接装置は、標準インジケータを備えた主交流を高周波電流に変換し、次に直流に変換します。このようなデバイスの効率は非常に高く、平均85〜90%です。同時に、高負荷時でも消費電力の少ないインバータで金属溶接が可能です。動作中、このネットワークへの物理的な影響は除外されます。この期間中、電圧のサージや降下はありません。

もう1つのプラスの品質は、低電圧条件下で比較的正常に動作する可能性です。たとえば、170 Vでは、多くのインバータが3mmの電極と溶接できます。電気アークの比較的容易な製造と保持は、機器の急速な開発に貢献します。

これは、家庭でインバーターを使用してアルミニウムを溶接する場合に特に重要です。

トレーニングの初期段階では、初心者はユニットの内部構造に焦点を当てるべきではありません。まず、外部にあるすべての端子、コネクタ、スイッチ、およびその他の要素を注意深く調べる必要があります

初心者におすすめの装置自体は、総重量3〜7kgのコンパクトな金属製の箱で作られています。ケースには、変圧器やその他の内部部品をより効率的に冷却するのに役立つ複数の通気孔があります。インバータの持ち運びに便利なベルトが付いており、一部の機種にはハンドルが付いています。

トグルスイッチまたは専用キーで電源を入れます。前面は、電力および過熱制御インジケータに対応するように設計されています。溶接電流と溶接電圧は調整ノブで設定します。作業ケーブルは、フロントパネルのここにあるプラスとマイナスの2つの出力に接続されています。一方のケーブルには電極ホルダーが取り付けられ、もう一方のケーブルにはワークピースに取り付けられた洗濯ばさみの形のクリップが取り付けられています。電源ケーブルを接続するためのコネクタは背面にあります。

購入するときは、ケーブルの長さと柔軟性に特に注意してください。硬くて短いケーブルでは、初心者向けのインバータ溶接は不便であり、特別な延長コードが必要になる場合があります

仕事の準備

プロファイルパイプの溶接なしの接続は、主に専用のクランプとボルトを使用して行われます。時間が経つと留め具が緩むので、お手入れの際は常に構造物の強度をチェックする必要があります。運転中のトラブルを減らすために、溶接を使用して構造を組み立てます。

強力な溶接を行うには、パイプの表面を整える必要があります。このため:

パイプセクションは必要な長さにカットされます。

パイプの切断にグラインダーを使用する

弓のこなどの特殊な工具を使用してパイプを切断することをお勧めします。これにより、可能な限り均一に切断できます。

- 要素を斜めに接続する必要がある場合は、ギャップができるだけ小さくなるようにパイプを慎重に調整します。これにより、溶接の品質が向上し、その結果、完成品の信頼性が向上します。

- 溶接部が配置されるはずの場所には、錆、バリ、その他の異物が付着していません。含有物があると、継ぎ目の強度に悪影響を及ぼします。清掃は、簡単な金属製のブラシまたはグラインダーなどの特殊な装置を使用して行うことができます。

溶接前の表面処理

溶接欠陥

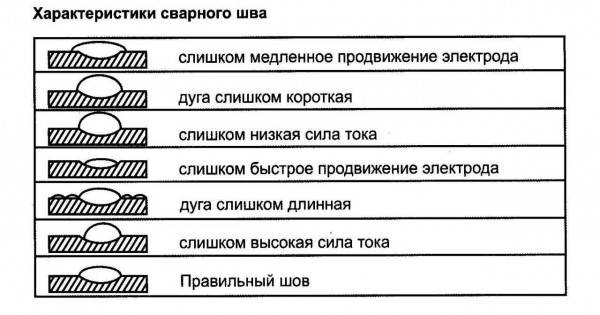

初心者の溶接工は、欠陥につながる継ぎ目を作るときにしばしば間違いを犯します。重要なものもあれば、そうでないものもあります。

いずれの場合も、後で修正するためにエラーを識別できることが重要です。初心者の間で最も一般的な欠陥は、継ぎ目の不均等な幅とその不均一な充填です。

これは、電極先端の不均一な動き、動きの速度と振幅の変化が原因で発生します。経験の蓄積とともに、これらの欠点は、しばらくすると完全に消えて、ますます目立たなくなります。

電流の強さとアークのサイズを選択するときの他のエラーは、継ぎ目の形状によって決定できます。それらを言葉で説明するのは難しく、描写するのは簡単です。下の写真は、主な形状の欠陥を示しています-アンダーカットと不均一な充填、それらを引き起こした理由が詳しく説明されています。

溶接時に発生する可能性のあるエラー

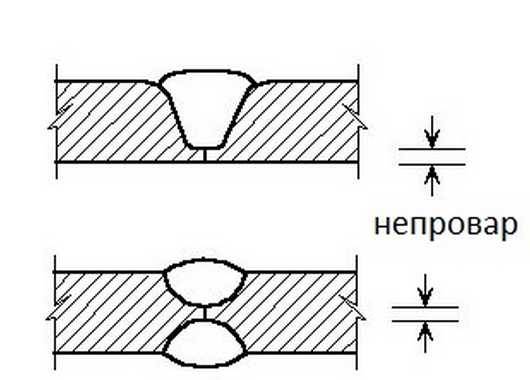

融合の欠如

初心者の溶接工が犯す間違いの1つ:融合の欠如

この欠陥は、部品の接合部の不完全な充填にあります。この欠点は接続の強度に影響するため、修正する必要があります。主な理由:

- 不十分な溶接電流;

- 高速移動;

- 不十分なエッジ準備(厚い金属を溶接する場合)。

電流を補正し、アークの長さを短くすることで解消されます。すべてのパラメータを正しく選択すると、そのような現象がなくなります。

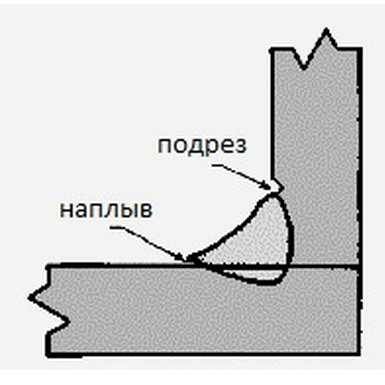

アンダーカット

この欠陥は、金属の継ぎ目に沿った溝です。通常、アークが長すぎる場合に発生します。継ぎ目が広くなり、加熱用のアークの温度が十分ではありません。エッジの周りの金属はすぐに固化し、これらの溝を形成します。より短いアークまたは電流強度を上方に調整することによって「処理」されます。

マチのアンダーカット

コーナーまたはティー接続では、電極が垂直面に向けられるため、アンダーカットが形成されます。次に、金属が流れ落ち、再び溝が形成されますが、別の理由で、継ぎ目の垂直部分の加熱が多すぎます。電流を減らしたり、アークを短くしたりすることで排除されます。

燃えた

これは、溶接部の貫通穴です。主な理由:

- 溶接電流が高すぎる;

- 不十分な移動速度;

- エッジ間のギャップが大きすぎます。

これは、溶接時に焼けた継ぎ目がどのように見えるかです

補正方法は明確です-私たちは最適な溶接モードと電極の速度を選択しようとしています。

毛穴と膨らみ

毛穴は小さな穴のように見え、鎖状にまとめたり、継ぎ目の表面全体に散らばったりすることができます。これらは接続の強度を大幅に低下させるため、許容できない欠陥です。

毛穴が現れる:

- 溶接プールの保護が不十分な場合は、保護ガスの量が多すぎます(電極の品質が悪い)。

- 溶接ゾーンのドラフト。保護ガスを偏向させ、酸素が溶融金属に入ります。

- 金属に汚れや錆が付着している場合。

- 不十分なエッジの準備。

溶接モードとパラメータが正しく選択されていないフィラーワイヤで溶接すると、たるみが発生します。本体に接続されていない無感覚な金属を表します。

溶接部の主な欠陥

コールドクラックとホットクラック

金属が冷えると、熱い亀裂が現れます。継ぎ目に沿って、または継ぎ目を横切って向けることができます。このタイプのシームの負荷が高すぎる場合、コールドシームにはすでにコールドシームが表示されます。コールドクラックは、溶接継手の破壊につながります。これらの欠点は、繰り返し溶接することによってのみ処理されます。傷が多すぎる場合は、縫い目を切り取って再度貼り付けます。

コールドクラックは製品の故障につながります

垂直シーム半自動

溶接の品質は、結果として得られる構造の強度と、設計される荷重によって異なります。

さらに、場合によっては、魅力的な美的外観を維持することが重要です。問題のほとんどは、金属がプールから流出するため、垂直溶接の作成で発生します

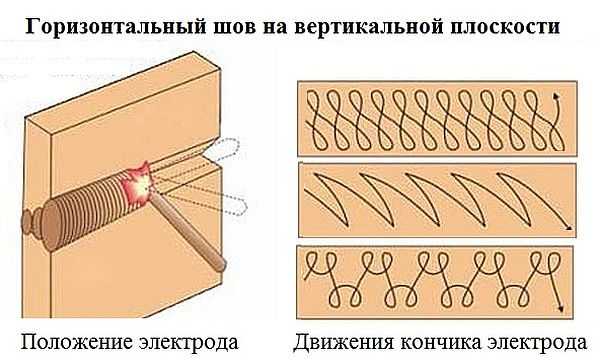

かなり一般的な質問は、 縦に調理する方法 継ぎ目。機能の中で、次の点に注意してください。

- 材料の準備は、どのような作業を行うかによって行われます。材料の厚さと被削性の程度が考慮されます。

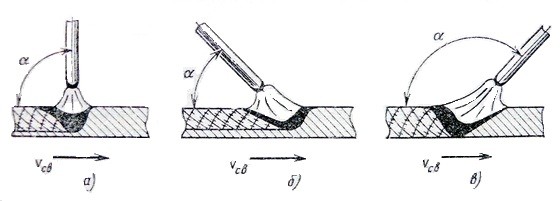

- 平均動作電流の短いアークが選択されています。

- 特殊コーティングを施したロッドは、処理する表面に対して80度の角度で配置されています。

- 垂直シームを作成するときは、形成されたビードの幅全体にわたってロッドを操作することをお勧めします。

半自動溶接

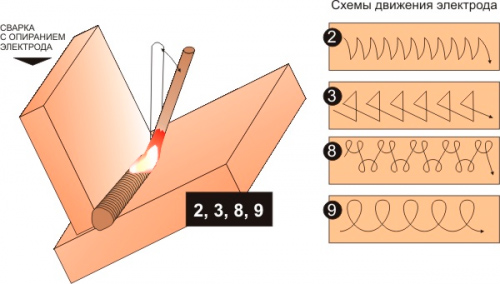

アークを表面から分離して溶接することにより、高品質の垂直シームを得ることができます。初心者の溶接工にとっては、この方法の方が実行が簡単なので、より適しています。これは、アーク分離の瞬間に金属が冷える可能性があるという事実によるものです。ただし、重大な欠点もあります。パフォーマンス指標が低下します。ロッドの表面からの分離に関連するこの方法の適用の特徴の中で、以下の点に名前を付けます。

- 溶接するとき、先端は溶接されたクレーターの棚で支えられることができます。

- 垂直方向の継ぎ目全体が覆われるため、作業部分が左右に移動するスキーム。さらに、作業部品が上から下に移動するときに、ループまたは短いローラーのスキームを適用することができます。

- 設定された電流強度は、主に継ぎ目の形状とその主なパラメータを決定します。一般に、特定の合金の厚さに対して、定格を通常の値から5A下げることをお勧めします。

実行される作業の主なパラメータは、ほとんどすべての場合に実験的に選択されることを考慮に入れる必要があります。そのため、溶接工のスキルが接続の品質と信頼性を大きく左右します。

料理の仕方は?

溶接はアークの点火から始まります。アークを開始するには2つの方法があります。

- 接する。電極は60°の角度で保持され、電極の端が金属に接触し、すぐに電極を3〜5mmの距離まで持ち上げます。アークが形成されます。

- 印象的。電極の先端は金属の表面にすばやく引き寄せられ、すぐに2mm持ち上げられます。

弧長5mmを維持するのが最適です。近づきすぎると電極の固着が発生しますが、長いアークは金属を沸騰しませんが、多くのスパッタを形成します。固着が頻繁に発生する場合は、現在の強度が十分でないため、追加する必要があります。弧の長さは音で制御できます。音が均一で単調な場合、長さは一定ですが、ポップのある鋭い音が形成される場合、長さが長すぎます。

溶接工がアークをキャッチするとすぐに、彼は溶接を開始します。電極はゆっくりとスムーズに水平に動かされ、軽い振動運動を行います。シームが終了する前にアークが突然壊れたり、電極が切れたりした場合は、正しく作業を続ける必要があります。継ぎ目の端にくぼみ(クレーター)が形成されます。あなたはそれから約12mm後退し、弧を照らす必要があります。ゆっくりと前進し、火口を注意深く溶接し、継ぎ目を溶接し続けます。

原則として、それらはいくつかの層で溶接されます:

- 2層で最大6mmの厚さの部品。

- ワークピース6〜12mm-3層;

- 厚さが12mmを超える部品-4層。

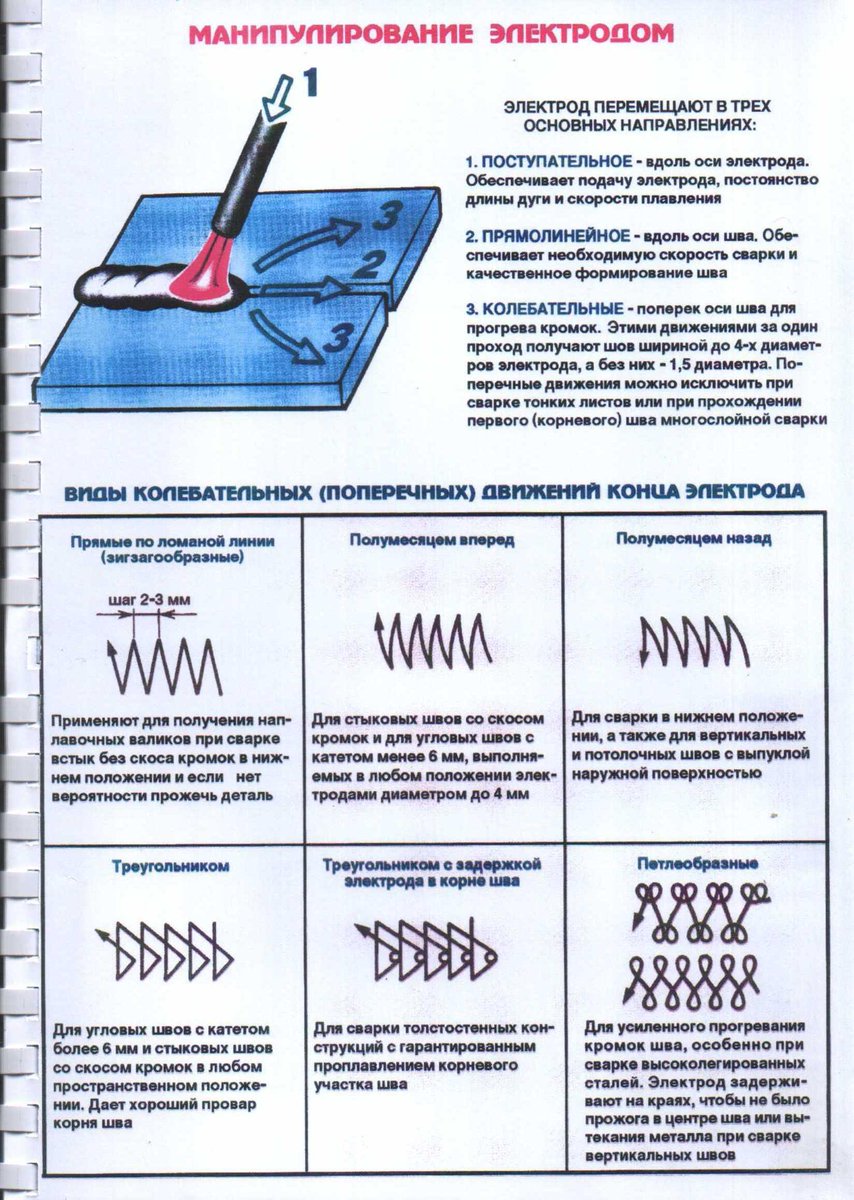

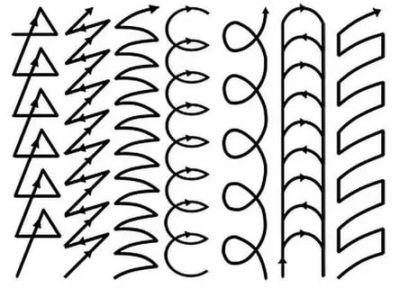

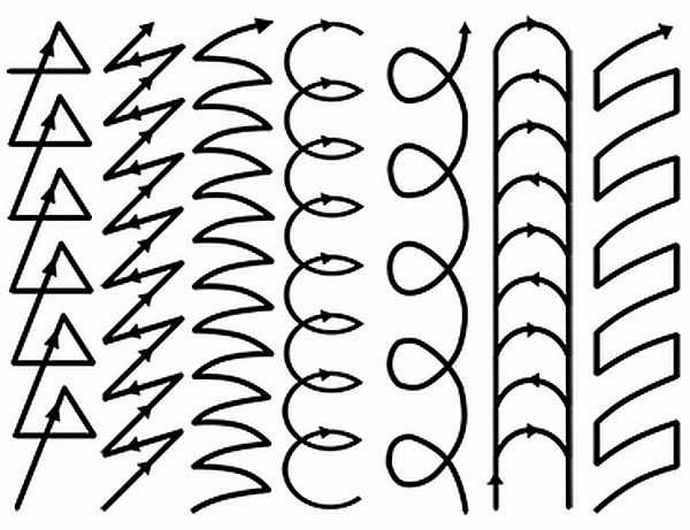

円弧の軌道は次のタイプに分けられます。

- 並進-電極は単に電極の軸に沿って移動します。

- 縦方向-糸の細い縫い目を形成するため。

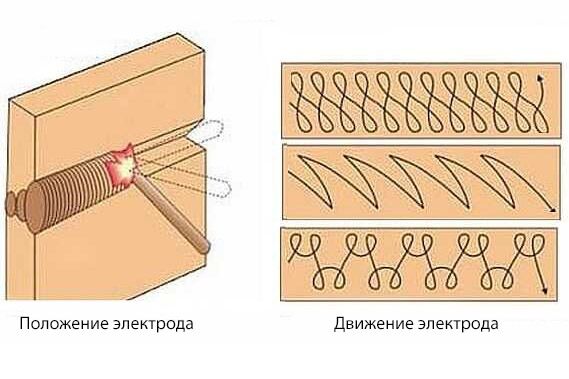

- 横方向-特定の幅の電極の振動運動(図2)

図2

通常、マスターは3つの軌道すべてを組み合わせます。同時に、電極が焼損して長さが短くなるため、電極と表面の間の距離を制御する必要があります。また、時間の経過とともに移動速度を増減するには、バスの状態とそのサイズを監視する必要があります。

連続した継ぎ目で部品をすぐに溶接することは不可能であり、これは金属の歪みにつながることを覚えておく必要があります。 2つのブランクをクランプまたは別の方法で接続し、継ぎ目の長さに応じて、互いに8〜25cmの距離でスポット継ぎ目を作成します。金属応力が発生しないように、両側にスポットシームを実行することをお勧めします。そして、メインシームの実装に進みます。

手溶接の基礎

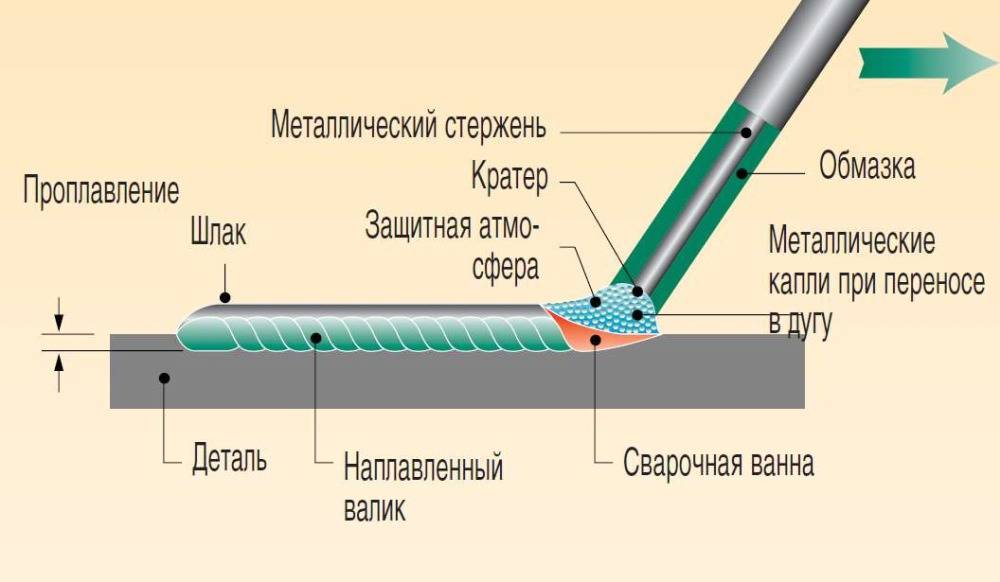

消耗電極で溶接する場合、それは金属溶融アークと溶接に導入される金属の両方の原因になります。溶融金属のゾーン(溶接プール)を保護するために、特殊なフラックスコーティングを使用して電極を覆っています。電極の目的に応じて、コーティングの組成は異なります。また、電極の燃焼の性質、アークの維持のしやすさ、および継ぎ目の品質は、電極に大きく依存します。

- 酸性コーティングには、ベース成分として酸化鉄と酸化ケイ素が含まれています。それを使用すると、溶接プール内の金属が活発に沸騰し、継ぎ目からガス孔を取り除くことができます。酸コーティングされた電極を使用した溶接は、任意の極性の交流および直流で実行できます。異物が酸化されてスラグバスから除去されるため、汚染された金属でも継ぎ目はうまくいきます。このタイプのコーティングの主な欠点は、継ぎ目が割れる傾向があることです。そのため、このタイプの電極は、延性のある低炭素鋼で作られた部品の重要でない接合部にのみ使用されます。

- 主にフッ化物と炭酸カルシウムは、基本的なコーティングで電極をコーティングするために使用されます。塩基性コーティングを施した電極が燃焼すると、二酸化炭素が活発に形成され、溶接プールを大気中の酸化から保護します。非脱酸シームは耐久性があり、結晶化や亀裂が発生する傾向はありません。このプラスの裏側は、ベーシックコーティングされた電極で溶接するときにスラグが十分に分離されないため、表面の清浄度に対する高い要件です。溶接は逆極性の直流で行われます。

- ルチルおよびルチルセルロースコーティングを施した電極は最も用途が広く、すべてのタイプの電流で使用できます(一部のコーティング組成物は、直流で動作するときに特定の極性を必要とします)。溶接プールは適度に脱酸するため、スラグとガス介在物を分離することができますが、同時に、溶接の十分な強度も維持されます。

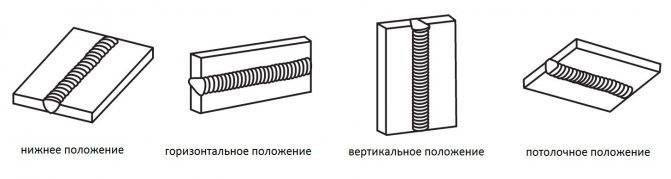

電極の厚さは、安定したアーク放電に必要な電流を決定し、その結果、アークの火力を決定します。したがって、薄い金属(板金、薄肉パイプ)の溶接は、低電流で薄い(1.6〜2 mm)電極を使用して実行されます。電流の正確な値は多くのパラメータに依存します:電極のタイプ、継ぎ目の方向、そして電極付きのパッケージに表の形で示されます。縫い目の分類は次のとおりです。

- 下の縫い目が最も簡単です。溶接される部品は水平にあり、重力が下向きであるため、溶接プールは安定しています。これは最も単純なタイプのシームであり、あらゆる溶接工のトレーニングを開始します。

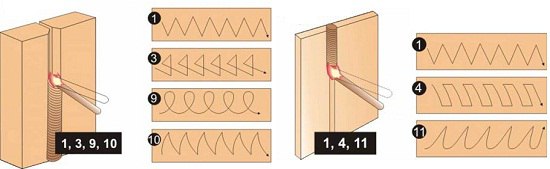

- 水平方向の継ぎ目は同じ方向に実行されますが、金属を浴に保持するには、溶接工のスキルがはるかに必要です。

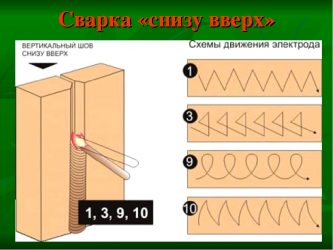

- 垂直方向の縫い目はさらに困難です。この場合、溶融金属が溶融池から流出するのを防ぐために、電極は下から上に導かれます。それ以外の場合、継ぎ目は不均一で、たるみと浅い浸透があります。

- 溶接中は溶接プールが電極の上にあるため、最も難しい継ぎ目は天井の継ぎ目です。確立された天井シーム溶接技術は、電気溶接機の高い資格の兆候です。

多くの溶接工にとって、パイプ溶接は深刻なテストになります。結局のところ、この場合、下部の継ぎ目は滑らかに垂直になり、次に天井の部分になります。したがって、これらすべてのタイプの縫い目で良い練習をする必要があります。

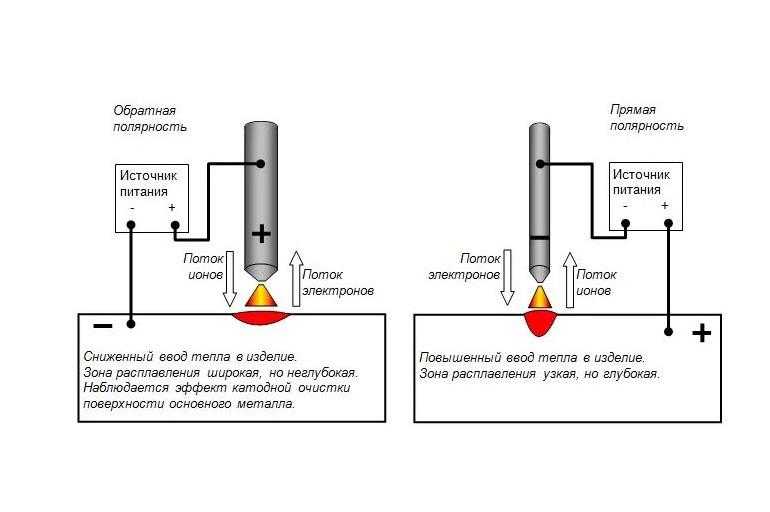

テキストはすでに「電流極性」などの定義について言及しています。 DC溶接プロセスに大きく影響するため、多数の電極を使用する場合は、厳密に定義する必要があります。

電極で金属を切る方法

電気アークマシン(インバーターを含む)は、溶接だけでなく、金属の切断にも使用されます。これらの目的のために、OZR-1ブランドの特殊な電極を使用することが好ましいが、原則として、通常の電極も逆極性の溶接に適している。溶接中だけでなく、切断中も、電極の移動は前方に角度を付けて実行されますが、溶接電流は公称電流よりも20〜50%多く選択されます。したがって、インバータが溶接だけでなく金属の切断も計画している場合は、高溶接電流用に設計された装置を購入する必要があります。たとえば、厚さ20 mmまでの低炭素構造用鋼をØ3mmの電極で切断する場合、動作電流は150〜200Aの範囲になります。

垂直シームを溶接する方法

このような継ぎ目(傾斜および天井)の溶接は、かなり複雑なプロセスです。これは、溶融金属でさえ万有引力の法則に従うという事実によるものです。彼はいつも引き下ろされており、それが困難を引き起こしています。初心者の溶接工は、これを行う方法を学ぶために多くの時間を費やす必要があります。

このような継ぎ目(傾斜および天井)の溶接は、かなり複雑なプロセスです。これは、溶融金属でさえ万有引力の法則に従うという事実によるものです。彼はいつも引き下ろされており、それが困難を引き起こしています。初心者の溶接工は、これを行う方法を学ぶために多くの時間を費やす必要があります。

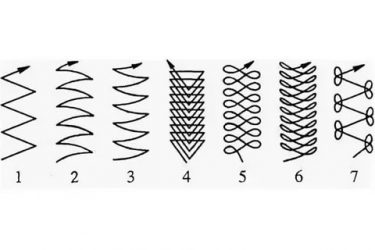

3つの垂直シーム溶接技術があります:

三角形。厚さ2mm以下の部品を接続する場合に塗布してください。溶接は下から上に行われます。液体金属は凝固金属の上にあります。それは流れ落ち、それによってシームビードを閉じます。流れるスラグは、特定の角度で出る硬化浴に沿って移動するため、干渉しません。外部的には、溶接浴は三角形のように見えます

この方法では、電極を正確に動かして接合部を完全に満たすことが重要です。

ヘリンボーン。このタイプの溶接は、2〜3mmに等しいワークピース間のギャップに適しています。

深さからそれ自体に向かってエッジに沿って、電極で金属をワークピースの厚さ全体に溶かし、停止することなく、電極をギャップまで下げる必要があります。溶けたら、もう一方の端に沿って溶かします。溶接の下部から上部に進む必要があります。これにより、ギャップのスペースに溶融金属が均一に配置されます。アンダーカットエッジや金属汚れの形成を防ぐことが重要です。

階段。この方法は、接合するワークピース間に大きなギャップがあり、エッジの鈍化がほとんどまたはまったくない場合に使用されます。溶接は、一方の端からもう一方の端まで下から上にジグザグに行われます。電極は長時間エッジで停止し、遷移が迅速に行われます。ローラーには小さなセクションがあります。

溶接時の極性

溶接プロセス中の金属の溶融は、アークの熱の作用下で実行されます。金属と電極が溶接装置の反対側の端子に接続されると、金属と電極の間に形成されます。

溶接プロセス中の金属の溶融は、アークの熱の作用下で実行されます。金属と電極が溶接装置の反対側の端子に接続されると、金属と電極の間に形成されます。

溶接には、直接極性と逆極性の2つのオプションがあります。

- 最初のケースでは、電極はマイナスに接続され、金属はプラスに接続されます。金属への熱の導入が減少します。溶ける場所は狭くて深いです。

- 2番目のケースでは、電極がプラスに接続され、金属がマイナスに接続されているため、製品への熱の導入が減少します。溶ける場所は広いですが、深くはありません。

溶接を選択するときは、プラスに接続されているネットワーク要素がさらに熱くなることを考慮に入れる必要があります。厚い金属は直接極性で溶接され、薄い金属は逆極性で溶接されます。

ダミーのためのヒント

- 保護手段を怠らないでください。

- 作業を行う前に、エラーを防ぐために練習する価値があります。

- 溶接は、最小の推奨電流で実行する必要があります。

- スラグを打ち負かすことを忘れないでください。

- 製品の変形を減らすために、溶接プロセス中に部品を固定する必要があります。

- 指示と推奨事項に従ってください。

溶接は部品を接続できることに加えて、部品を切断することもできます。これを行うには、現在の強度を上げて、パーツまたはコーナーを切り取ります。それは正しくそれをしません。

このガイドに従うことで、徐々にスキルを向上させ、問題なくインバータ溶接を継続して使用することができます。これの鍵は練習です。

電極で継ぎ目を作成する

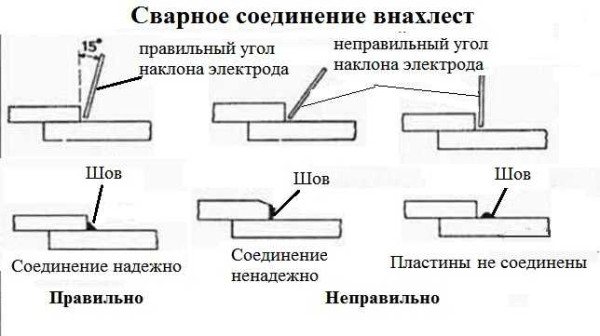

電気インバーターによって作成された継ぎ目は、かなり広範な分類があります。主なパラメータを決定する際には、接続する部品のタイプが考慮されます。方法を検討するとき 垂直シームを溶接する 電気溶接では、それらの機能を考慮する必要があります。次のタイプの化合物が最も広く使用されています。

- お尻。

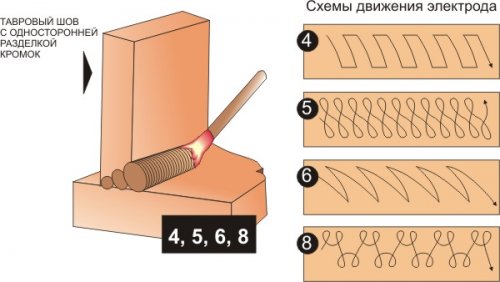

- Tavrovoe。

- オーバーラップ。

- Angular。

電極で継ぎ目を作成する

そのため、垂直シームの溶接は慎重な表面処理で行われ、使用されている技術により、電極の厚さを適切に選択するだけで高品質のシームを得ることができます。合金の滴下の可能性を排除するためにロッドを左右に駆動することが推奨されるため、シームの幅よりわずかに小さくする必要があります。

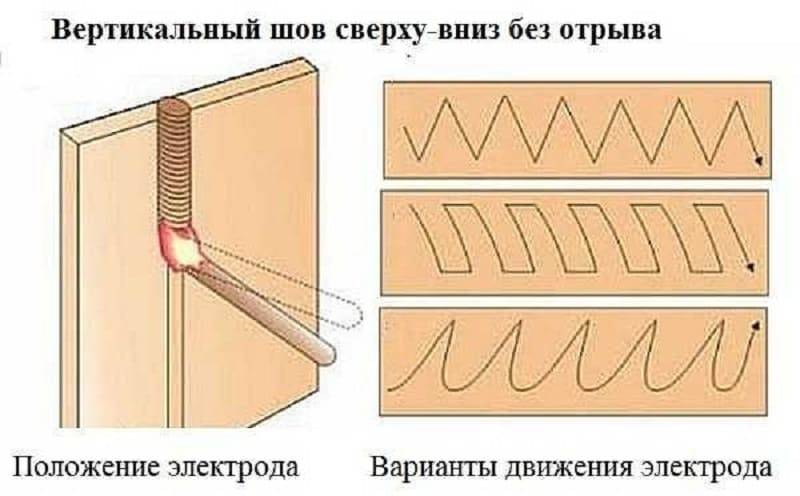

トップダウン手法

上から下への電極の動きは、スラグの薄層を生成する電極を使用する場合にのみ沸騰させることができます。このプロセスの特徴の中で、次の点に注意してください。

- 溶接プールでこのようなロッドを使用するため、材料はより速く硬化します。この場合、溶融材料の流出は発生しません。

- プラスチックおよびセルロースでコーティングされた電極の使用をお勧めします。例として、LNO-9およびVCC-2ブランドがあります。

- この技術は高性能が特徴です。そのため、労働生産性を向上させる必要がある場合は、検討中のテクノロジーが選択されます。

上から下への垂直の縫い目

この技術は、合金の流出を防ぐことが難しいため、初心者の溶接工には適していません。

初心者のための溶接の基本

まず、インバーターの装置と制御装置を理解する必要があります。また、マスターは金属の特徴を知っている必要があります。

完全な「ティーポット」には、最も安価なデバイスで十分です。経験を積むことで、プロまたはセミプロのユニットを購入することができます。

初心者のための仕事のニュアンス:

- アークは、少なくともプロセスの開始時には、できるだけ短くする必要があります。電極を叩くか叩くという2つの方法で点火できます。最初のオプションを使用するのが最善です-表面を暖める方が簡単です。

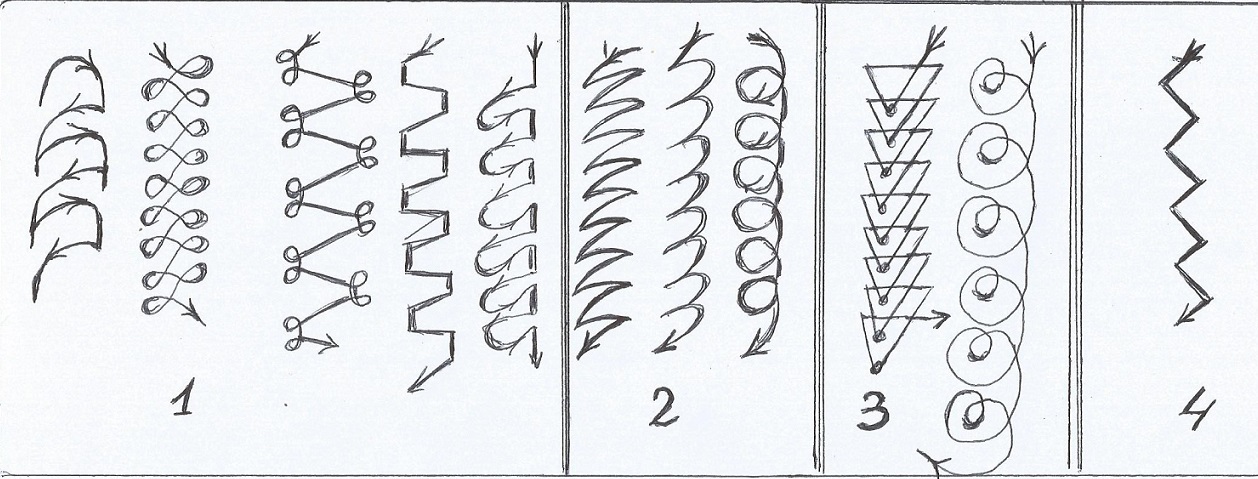

- アークが発生したら、インバータで溶接を開始できます。これを行うために、ツールは製品の端に沿って導かれます。いくつかのパターンがあります:スパイラル、ヘリンボーン、三角形。

- 金属シートが薄いほど、作業速度を上げる必要があります。そうしないと、穴が表示されます。

電気溶接技術

装置は、片側に通気孔があり、反対側にコントロールパネルがある長方形の箱です。その主な要素は電流レギュレータです。電極ホルダーと端子を接続するための正と負の出力もあります。

電極棒は、保護化合物でコーティングされた金属コアで構成されています。アークを酸素曝露から保護します。カーボンとグラファイトのロッドがありますが、初心者には適していません。

動作原理は、電極とベースの間に短絡を作ることです。これにより、表面をすばやく加熱して溶かすことができます。その結果、2つの要素が融合します。溶接を形成するには、システムに火をつける必要があります。マスターは、電極棒を金属構造にぶつけたり叩いたりします。

極性の説明

金属と電極は異なる極に接続されているため、アークが形成されます。直流のみを使用しているため、プラスとマイナスを任意に変更できます。これは最終結果に影響します。電極コードをマイナスに、アースをプラスにすると、これは直接接続と呼ばれます。厚さ5mm以上の金属に使用されます。

薄い鉄の場合、逆の包含が適用されます。これにより、金属シートを加熱することなく、溶接部が溶けてしまうのを防ぐことができます。

電極送り速度の影響

均一な結果を得るには、電極棒に均一に給電する必要があります。溶接機は、ツールと表面の間に同じ距離を保つ必要があります。そうすれば、装置は消えず、溶融金属はきれいに横たわります。

アークの進行が遅すぎると、金属部品が十分に加熱されない場合があります。そうすると、溶接は表面的で短命になります。給餌が速すぎると、結果に悪影響を及ぼします。過熱や変形につながります。

現在の強さ

これは、継ぎ目の品質に影響を与える主な値です。大きく設定しすぎると、構造に穴が開く可能性があります。計算には、式L=KDを使用できます。 Dは電極の直径です。 K係数は25〜60で、正確な数値は作業方法によって異なります。たとえば、低い位置での手動電気溶接の場合は、30〜35を取ることができます。

薄い金属の特徴

このような構造のアーク溶接の複雑さは、わずかな誤算が火傷を引き起こす可能性があることです。これは、専門家でない人にとっては修正が困難です。したがって、初心者は厚いアイアンでトレーニングする方が良いでしょう。

仕事のハイライト:

- 最初に鋲を作り、次にメインシームを作る必要があります。

- 電極の引き上げが速すぎると、高温のアークが発生し、金属を焼き尽くします。

- 構造が冷える時間を確保するために、短いセグメントで調理することをお勧めします。

トップダウン手法

上から下への電極の動きは、スラグの薄層を生成する電極を使用する場合にのみ沸騰させることができます。このプロセスの特徴の中で、次の点に注意してください。

- 溶接プールでこのようなロッドを使用するため、材料はより速く硬化します。この場合、溶融材料の流出は発生しません。

- プラスチックおよびセルロースでコーティングされた電極の使用をお勧めします。例として、LNO-9およびVCC-2ブランドがあります。

- この技術は高性能が特徴です。そのため、労働生産性を向上させる必要がある場合は、検討中のテクノロジーが選択されます。

上から下への垂直の縫い目

この技術は、合金の流出を防ぐことが難しいため、初心者の溶接工には適していません。

インバータ溶接機のメリット

金属構造物を接続するには、経験と溶接機自体が必要です。最良のオプションは、インバーター機器を使用することです。 家で働く。そのような装置は安価であり、小さな寸法と重量が異なる。小さな寸法は溶接作業の品質に影響を与えません。すべての接続はきちんとしていて信頼できます。低資格のマスターでさえ、そのような溶接に対処します。

インバータ溶接機の設計は、次のような要素で構成されています。

- フィルタと特殊な整流器ユニットを備えた電源。

- インバータユニットは、直流電圧を高周波交流に変換する役割を果たします。

- トランスは高周波電流を減らすために使用されます。安全に責任を持ち、機器の過熱を防ぐのは彼です。

- 電力整流器は、デバイスの出力に直流を供給する手段として機能します。

- デバイスは電子ユニットによって制御されます。

インバーター溶接は、設備のサイズと重量を大幅に削減するのに役立つさまざまな革新的な技術を使用しています。サイズが小さいため、自宅での保管や、仕事中の便利な場所への設置が簡単です。このような機器の重量は5〜15kgの範囲です。つまり、溶接機の移動は難しくありません。

インバーター溶接は、設備のサイズと重量を大幅に削減するのに役立つさまざまな革新的な技術を使用しています。サイズが小さいため、自宅での保管や、仕事中の便利な場所への設置が簡単です。このような機器の重量は5〜15kgの範囲です。つまり、溶接機の移動は難しくありません。

この装置は、インバーター溶接機で正しく作業している場合、金属構造物を溶接するのに役立ちます。取扱説明書は、インバーター溶接での調理方法や金属の種類に応じた電極の選び方など、さまざまな役立つ情報が満載の機器に付属しています。このパンフレットは、経験豊富な専門家にも役立ちます。

危険性は言うまでもなく、ブラインド溶接を使用することは難しいため、購入する際には、ロシア語での指示の存在に注意を払うことが重要です。機器を「手作業で」購入し、古い所有者が指示を失った場合があります。次に、溶接制御の要点を明確に示す専門家を見つけるのが最善です

平凡な指示さえなくても、自分でテストを開始することは不可能です。

次に、溶接制御の要点を明確に示す専門家を見つけるのが最善です。平凡な指示さえなくても、自分でテストを開始することは不可能です。