縫い目はどうあるべきですか?

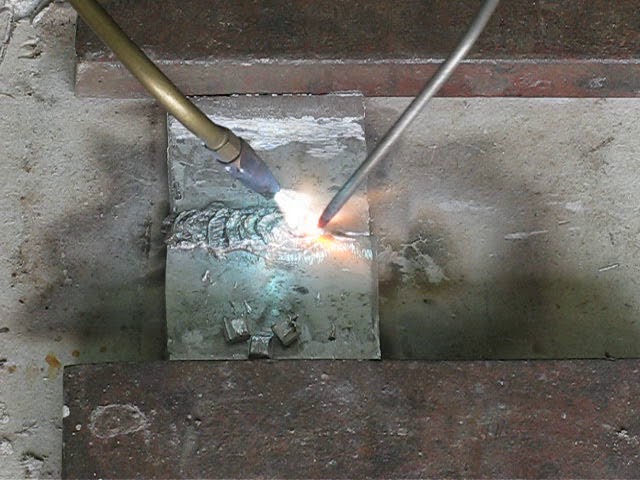

パイプの電気溶接。

パイプは、条件と要件、使いやすさに準拠して溶接されています

アークがどのように移動し、どの方向に作業を開始するかを予測することが重要です。アークの方向と大きさをすぐに決定する必要があります

長い場合、金属は溶融中に酸化し、窒化し始め、液滴が作業面に飛び散ります。継ぎ目 これは結果として そのような良質の、それは多孔性になります、それは配管に完全に不適当です。

溶接作業を行う際には、アークの移動が次の3つの方向に実行できることを考慮に入れる必要があります。

- 電極の軸に沿った並進運動。この場合、溶接アークは最適な状態に維持され、継ぎ目の品質は優れています。電極と溶接プールの間のスペースでは、高速で高品質の作業を保証するために必要な条件が正確に観察されます。溶接中は、距離が同じに保たれ、アークの長さが一定になるように、電極をその軸に沿って常に移動させる必要があります。

- 動きが縦方向の場合、形成される溶接シームの軸に沿って糸のようなビードが現れます。結果として生じる継ぎ目の厚さは、電極の速度に依存します。ローラーの幅は、使用する電極の直径よりも約2〜3mm大きくなっています。ビード自体は溶接ですが、幅が狭く、2つのパイプセクションが接続されている場合に強力な接続を作成するには不十分です。継ぎ目をより強く、より広くするには、移動中に電極を水平方向にも移動するように移動する必要があります。将来の縫い目全体。

- 溶接時には横方向の動きも使用されます。振動式の往復運動を行う必要があります。個々のケースの動きの幅は異なり、それは個々に決定されます。ステップ幅はさまざまな要因の影響を受けます。これは、サイズ、将来のシームの位置、溶接される材料の特性、接続に適用される要件です。電気溶接は通常、電極の直径の1.5〜5倍のシーム幅を提供します。

移動方向を選択するときは、2本のパイプにエッジが必要であることを考慮に入れる必要があります。それらは完全に溶けており、計画された荷重に耐えられるように、継ぎ目は強くて信頼できるものでなければなりません。

スラグ除去

2本のパイプの接続が完了したら、継ぎ目を冷やす必要があります。その後、その状態を検査できます。ほとんどの場合、結果として生じるスラグから洗浄する必要があります。これは、溶接プロセス中に電極上のフラックスが燃え尽きるときに形成されます。これを確認するのはそれほど難しくありません。冷却後、ハンマーで縫い目をノックする必要があります。スラグがあると飛散し、その下に光沢のあるきれいな継ぎ目が開き、電気溶接後に残ります。接続やパイプを傷つけないために、最初に長さ2〜3 cmの小さな領域で練習することをお勧めします。すべてがきれいにきれいになったら、金属パイプラインの溶接を開始できます。

電気溶接は見た目ほど複雑ではありませんが、すべての手順と要件に正しく従うことが重要です。高品質の機器とその他のツールのみを選択する必要があります

その後、溶接自体とシームのタイプが選択されます。手、顔、目の保護具の使用を忘れないでください。

溶接のルールと特徴

プロセスを開始する前に、プロセスの次のニュアンスに精通する必要があります。

- 暴露温度の選択の難しさ。亜鉛は+400°Cで溶け始める可能性があります。温度を少し上げると、コーティングが燃え尽きて蒸発し始めます。これにより、強い継ぎ目の形成が防止されます。接続は多孔質で、亀裂で覆われています。

- アークの不安定性。経験豊富な溶接工だけが、デバイスの正しい操作モードを選択できます。初心者の職人は、コーティングされた電極、ガス保護環境、またはフィラー材料を使用することをお勧めします。後者のオプションは、高品質のシームを形成する必要がある場合に使用されます。

- 穴を取り除くのが難しい。シートの損傷部分は、汚れ、さび、油の痕跡が事前に除去されています。欠陥の直径が大きいため、ポイント法で固定される金属インサートが使用されます。部品の厚さが2mmを超える場合は、軟鋼のプラグまたはバッフルが使用されます。希望のサイズに小さな穴が開けられます。欠陥の内面にはねじを切らないでください。

重要な溶接のヒント

溶接は複雑な技術プロセスと見なされ、多くの重要な要件を遵守する必要があります。亜鉛メッキ鋼の溶接は、保護亜鉛コーティングで作業する必要があるという事実によって複雑になっています。このプロセスの主な特徴は、亜鉛メッキが420度の温度ですでに溶け始め、906度で沸騰して蒸発することです。

これらのプロセスはすべて、溶接継手の品質に悪影響を及ぼし、亀裂、細孔、およびさまざまな欠陥がその中に形成され始めます。そして、これを防ぐために、亜鉛メッキ鋼の溶接は他の温度で実行する必要があり、特別な保護されたガス環境も必要です。

効率的な溶接には、亜鉛メッキ鋼の溶接ワイヤーと銅が一般的に使用されます。最も適しているのは、アルミニウム青銅と銅-シリコン合金で作られたワイヤーです。フィラーワイヤーを使用する場合は、亜鉛メッキ溶接が正しく行われます。

この方法には、いくつかの肯定的な性質があります。

- 作業プロセスを実行するとき、溶接部に腐食による損傷はありません。

- 最小限のスパッタがあります。

- 亜鉛コーティングのわずかな燃え尽き症候群;

- 低レベルの入熱;

- 鋼のはんだ付けには、さらに簡単な処理が伴います。

- 材料の陰極防食が維持されます。

溶接プロセス中に、亜鉛は特別な溶接プールに流れ込み、これが接合部に亀裂、損傷、細孔を引き起こします。このため、作業を開始する前に、亜鉛層を除去する必要があります。

取り外しは通常、ガスバーナー、研磨ホイール、ブラシを使用して実行されます。亜鉛を洗浄するための化学的方法もあり、アルカリが使用されます。処理後、その部分を水で洗い、よく乾かします。

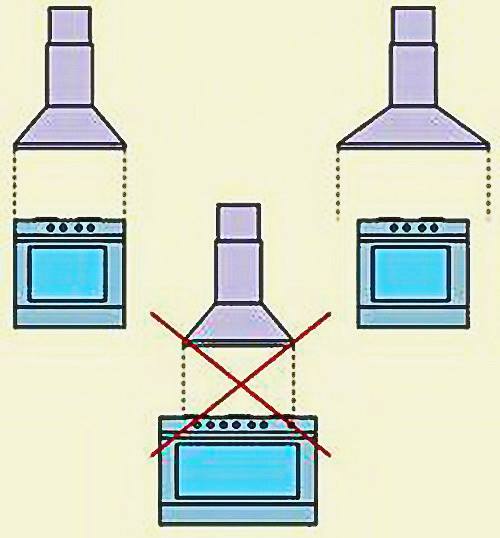

アパートの溶接の特徴

小径の低圧パイプラインの溶接には、従来、電気アーク手動溶接または半自動溶接が使用されています。異なる直径のセクションの接合部では、アダプターが必要です。アダプターがないと、ガスパイプラインの信頼性が低下します。

アパートでガス管を溶接する前に、彼らはガスが遮断されているかどうかをチェックします。サイトの解体が必要な場合は、カッターを使用してください。パイプを移すとき、金属からニッケルを溶接することによって接合部がこもります。主要 仕事の段階:

- 設置エリアは、残留天然ガスを除去するためにパージされます。

- カッターは交換されたセクションを解体します。

- ジョイントエッジは洗浄、脱脂されています。

- 溶接後、ラインが塗りつぶされます。

- 各ジョイントはテストモードで気密性がチェックされます(石鹸混合物がジョイントに適用され、気泡が発生した場合は漏れがあります)。

主配線工事は、事業承認後、ガス供給機関の許可を得て実施しています。遮断弁(ガス供給を遮断する特別な蛇口)の接続を提供することが不可欠です。

アパートの建物では、ガスサービスの管理下で作業が行われます。民家では、所有者は自分でパイプを設置できますが、SNiPの要件を順守します。

経験豊富な溶接工の力によるパイプの突合せ接続。建物の防火性能は、ガスパイプラインの気密性に依存します。小さな欠陥でも漏れが発生する可能性がありますので、必ず接続の制御を行ってください。

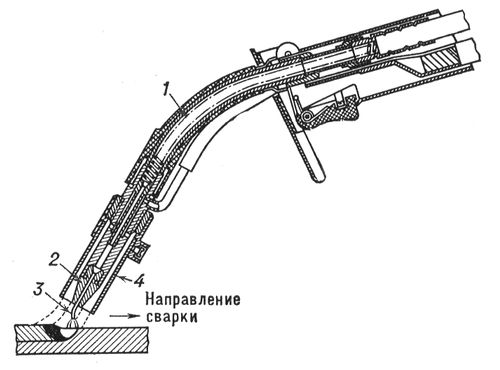

半自動溶接機の種類とその長所と短所

半自動消耗電極溶接用トーチ:1-マウスピース; 2-交換可能なチップ。 3-電極線; 4-ノズル。

現在、半自動溶接機が多数生産されています。半自動溶接機は、鋼、アルミニウム、その他の金属の溶接を行います。工場のワークショップでは、半自動溶接機を使用して部品を機械の金属表面に溶接します。このため、工場の半自動装置にはサイドノズルが装備されています。半自動機では、電極としてアルミ線や鋼線を使用できます。デバイスの溶接シームは、フラックスの保護下または保護ガス中で実行されます。溶接部がフラックス入りワイヤで保護されている設計があります。半自動機は以下のタイプに分けられます。

- 定常;

- ポータブル;

- モバイル。

デバイスで調理する利点:

- 0.5mmまでの薄い金属を溶接することが可能です。

- アプライアンスは、汚れた表面やさびた表面の調理にも使用できます。

- 溶接は人件費が安いです。

- 亜鉛メッキ部品を銅合金線で溶接することが可能です。これは亜鉛コーティングを損傷しません。

半自動溶接のデメリット:

- シールドガスを使用しない場合、溶接中に金属が飛び散る可能性があります。

- オープンアークには強い放射線があります。

半自動は自動車部品の溶接に使用されます。

半自動装置は、車の細部の調理に適用されます。とりわけ、鋼やアルミニウムの部品を溶接する場合は、半自動溶接が使用されます。

作業の過程で、保護ガスが使用されます:二酸化炭素、アルゴンまたはヘリウム。ほとんどの場合、鋼はアルゴンまたは二酸化炭素で溶接されます。

電源は直流です。半自動溶接機には、電源、トーチ、ワイヤーフィーダーが含まれています。

半自動装置の主なメカニズムは溶接トーチです。溶接線とシールドガスを作業エリアに供給します。送り機構には次の3種類があります。

- 引っ張る;

- 押す;

- ユニバーサル。

ガストーチ溶接技術

この方法は、UTPとしても知られるドイツ人によって発明されました。現在、ガスバーナーによるはんだ付けでは、UTP-1はんだとHLS-Bフラックスを組み合わせて使用しています。はんだは銅と亜鉛をベースにした棒状に製造されており、銅合金や鋳鉄の溶接に適しています。

作業とはんだ付けの準備

通常の鋼を調理する必要がある場合よりも1〜2ポジション少ないバーナーを選択してください。はんだの一部であるシリコンと酸素が結合して酸化物を形成できるように、アセチレン炎にはより多くの酸素が含まれている必要があります。亜鉛の蒸発を防ぐのはその重要な保護要素です。

溶接する前に、亜鉛メッキパイプの断片をはんだ付け領域から5cmの長さに加熱します。溶接中、40°の角度のはんだ棒が接合部の隙間に運ばれ、そこで溶けて継ぎ目が溶けた金属で満たされます。バーをバーナーの後ろではなく前に持って、「プルオン」方式を使用することをお勧めします。炎はセグメント自体を加熱するのではなく、はんだを加熱します。

フラックスアプリケーション

溶接の予備的な場所は、ガムボイルブランドのHLS-Bで満たされています。ペースト状のコンシステンシーの組成は、少なくとも2 cmの長さの溶接亜鉛メッキパイプの各セグメントをキャプチャするように適用されます。フラックス層は、特別なものなしで鋼管をはんだ付けする場合よりも2〜3倍豊富である必要がありますコーティング。

最終段階

肉厚が4mm以下の亜鉛管を1回のパスで溶接し、太いものを2〜3回はんだ付けします。冷却後、フラックスはシーム領域に残り、水と金属ブラシで除去されます

亜鉛コーティングは傷つきやすいので、掃除するときは無理をしないことが重要です。日中は水道水を流しながら配管内を洗います

鋼を亜鉛メッキする方法

鋼の表面に亜鉛を塗布する方法はいくつかあります。最も一般的な方法は次のとおりです。

- ガルバニック法;

- スプレー;

- 溶融亜鉛めっき。

ガルバニック方式

ガルバニックコーティング法は、電流を使用して製品に保護金属を堆積させるプロセスで構成されます。この方法は、高品質の保護コーティングを取得し、保護層の厚さを簡単に変更し、不足している非鉄金属(亜鉛など)を慎重に使用できるため、非常に一般的です。これは、摩擦面の焼き付きに対する抵抗力を高めるための最良の方法ではありません。しかし、この方法は単純で技術的に進歩しており、非常に正確に作業を行うことができます。

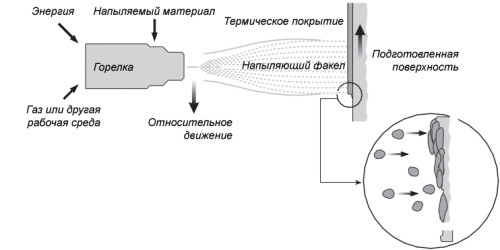

スプレー

亜鉛沈着のスキーム。

この方法は、特殊な電気アークまたはガス火炎銃からの溶融金属をコーティングされる表面に噴霧することからなる。亜鉛線をスプレーガンに入れ、溶かして製品にスプレーします。表面の亜鉛溶融液滴は固化し、コーティングを形成する小さなフレークのようになります。亜鉛メッキのこの方法を使用するために、エネルギーを消費する大型の機器(たとえば、バス)は必要ありません。スプレーは、作業場だけでなく、設置時に現場で直接使用することもできます。

溶融亜鉛めっき

鋼の溶融亜鉛めっきのプロセスのスキーム。

溶融亜鉛めっきは、鋼に亜鉛コーティングを施す最大の方法であると考えられています。これは、事前に酸洗いまたは機械的に洗浄され、脱脂された鉄金属ファスナーである溶融亜鉛(亜鉛温度は摂氏約500〜520度)の浴に短時間浸漬することによって適用されます。亜鉛溶融物に浸漬する前に、製品はフラックスと予備加熱を受けます。溶融物から生成物を除去した後、それらを冷却して過剰の亜鉛を除去するためにそれらを遠心分離にかける。このタイプの亜鉛メッキは非常に普及しています。それは二重の防食保護を作成するという点で独特です:シェル自体と亜鉛コーティングに損傷があった場合の鋼の陰極還元の可能性。

鋼の表面に塗布される亜鉛層の厚さは、2〜150ミクロンの範囲で変化します。

半自動溶接方法

溶接方法はいろいろあります。突合せ溶接は、部品が完全に交換されていない場合に使用されます。たとえば、翼にパッチを取り付けるときに、それらは端から端まで溶接されます。このような溶接では、薄い金属板の側面にある面取りを取り除く必要はありません。金属の厚さが2mmを超える場合は、面取りを取り除く必要があります。

作業を開始する前に、部品を正確に取り付ける必要があります。取り付けるときは、部品の端の間に隙間があってはなりません。フィッティングを行わないと、部品や溶接される金属面が変形する可能性があります。

この方法は、車体部品と自動車の外面を溶接するために使用されます。突合せ溶接は、高い溶接精度が要求される場合に使用されます。損傷した領域の代わりに新しい要素を溶接する必要がある場合があります。この場合、部品全体ではなく、一部のみが交換されます。これを行うために、突合せ溶接は連続シームで実行されます。その後、彼らは片付けます。高品質の溶接により、ストリッピング後、パテを使用する必要がなくなります。

突合せ溶接方式。

バットを溶接するときは、部品の取り付けに多くの作業を行う必要があります。したがって、このような作業は、高度な資格を持つ溶接工が行う必要があります。厚みのある金属の突合せ溶接は、はるかに簡単に実行できます。正確にフィットする必要はありません。溶接は連続スポットシームで行われます。

オーバーラップ溶接が最も一般的です。このような溶接では、金属の一部が別の部分に重ね合わされます。オーバーラップ溶接は、修理パッチを溶接するときに使用されます。このタイプの溶接は、スレッショルド、スパー、アンプを交換または修理するときに使用されます。

穴を介した溶接は、オーバーラップ溶接の一種です。車の修理に使用されます。また、電気リベット方式を使用して、新しい部品を溶接することができます。たとえば、翼、ボディのパワー要素のしきい値などです。

溶接には次の種類があります。

- 点;

- 個体;

- 連続断続。

スポット溶接は、互いに一定の距離を置いて配置された溶接スポットです。

スポット溶接は、互いに一定の距離を置いて配置された溶接点です。この距離は1mmから数cmまで変化します。

連続シームは、互いに隣接し、互いに重なり合うポイントで構成されます。厚さの異なる金属を突合せ溶接する場合は、連続シームを使用します。車体では、変形を防ぐために車体がプラスチックでなければならないため、このような継ぎ目は使用されません。

連続した縫い目は強度が高いですが、接合部に弾力性を与えません。連続シームは、たとえば、浴場に設置された水タンクを溶接するとき、または鋼のプロファイルから部品を作成するときに、高強度の溶接継手を作成するために使用されます。

連続的な断続的なシームは、ギャップのあるシームの連続したセクションの交互です。ソリッドセクションとギャップの距離は、目標に応じて溶接機によって選択されます。このような継ぎ目で、非常に厚い金属で作られたボディのパワーエレメントが溶接されます。

亜鉛メッキを調理する電極。

亜鉛メッキはの1つです 最も効果的な方法、腐食に対する鋼の保護。建築構造物、パイプ、油圧構造物の製造に広く使用されています。金属に亜鉛を塗布する方法はいくつかあります。これは、溶融亜鉛めっきとスプレーによる亜鉛めっき法です。切断された亜鉛層の厚さは3から150ミクロンまで変化します。

亜鉛の沸点は906℃であるため、溶接時に急速に蒸発する傾向があります。亜鉛が蒸発すると、有害なガスが放出され、喘息発作を引き起こす可能性があります。溶接時の激しい蒸発により、亜鉛が溶接プールに入り、これにより、溶接部に細孔と結晶化亀裂が形成されます。この点で、溶接の場所から亜鉛層をきれいにする必要があります。場合によっては、亜鉛層を除去できないことがあり、高品質の溶接を可能にする方法を適用する必要があります。手動アーク溶接の方法を選択する場合、電極の正しい選択が重要な役割を果たします。炭素鋼の溶接にはルチル被覆電極が最適であり、低合金鋼の溶接には塩基性被覆電極が好ましい。

亜鉛メッキ管の溶接突合せ溶接およびすみ肉溶接での気孔の発生を防ぐために、電流を増やし、溶接速度を下げる必要があります。亜鉛は、パイプが正の温度で操作されている場合にのみ、継ぎ目の品質に大きな影響を与えません。亜鉛層を損傷することなく亜鉛メッキパイプを接続するには、はんだ付け方法を使用します。得られたシームは非常に高い特性を持ち、設置時間とコストが大幅に削減され、シームは高い気密性と耐食性を備えています。この方法で継ぎ目を得るには、電極とフラックスでコーティングされたはんだを使用する必要があります。通常の亜鉛メッキ水道管は、従来の電極を使用して完全に溶接されています。

鋼溶接電極

電極LEZ

電極付き亜鉛メッキパイプの溶接

保護コーティングのない鋼管はすぐに腐食して故障します。そのため、保護亜鉛層を適用する技術が開発されました。これにより、材料の耐用年数がほぼ10倍になります。

亜鉛メッキパイプは今日どこでも使用されており、ステンレス鋼製品よりも安価であり、技術的特性の点でそれらに屈することはありません。しかし、亜鉛の融点やこの金属の他の特性に関連する負の点があります。

使用されているテクノロジー

亜鉛メッキパイプを溶接することの上記のすべての欠点を考慮して、亜鉛メッキが崩壊しないように溶接プロセスを実行する2つの特別な技術が開発されました。

最初の技術では、溶接ゾーンは特殊な材料で処理されます。フラックスは、接合部を閉じ、亜鉛が燃え尽きるのを防ぎます。つまり、ガス状態になります。

それはそれ自体に熱エネルギーの一部を引き込み、内部では、フラックスの下で亜鉛が溶けて粘稠な液体になります。この金属は、2つの亜鉛メッキパイプの接続を包み込み、それらの端を均等に覆います。したがって、保護層は破損しません。

2番目の技術は、大電流に耐えることができる特殊な電極を使用しています。この方法は、亜鉛が蒸発する時間がない溶接時間を短縮するという立場に基づいています。

つまり、溶接プロセスは、接続の品質を低下させることなく非常に迅速に実行されるため、保護コーティングがガスに変わる時間がありません。

これらの技術は、亜鉛メッキパイプの溶接に関して今日どこでも使用されています。そして、ガス用のパイプラインや建設中の耐荷重構造に組み立てられるものだけではありません。

給水では、流水の作用で亜鉛が溶解し、部分的に外部に排出されます。したがって、それは人間の健康に危険をもたらすことはありません。

プロセスニュアンス

溶接工程自体は、パイプ壁の厚さに基づいています。このインジケータが3mmを超えない場合、パイプの端は事前の準備なしで電極によって接続され、それらの間に2〜3mmのギャップが残ります。

もちろん、表面(外部と内部の両方)の清浄度は完全でなければならないので、汚れを取り除き、アルコールまたは溶剤で脱脂します。

厚さが3mmを超える場合は、壁の厚さに応じて、1.5〜2mmの鈍化で亜鉛メッキパイプの端に面取りが行われます。溶接プロセス中の面取りの間のスペースは、電極棒からの溶融金属で満たされます。

大径の電極も同様です。逆に、電流が小さい場合や消耗品の直径が小さい場合は、浸透不足が発生します。そして、これは関節の質の低下です。

溶接ゾーンに沿った電極の移動速度にも大きく依存します。ここでは、前の場合と同様に、動きが遅いと、鋼と亜鉛メッキ層が燃える可能性があります。

高速は依然として浸透の欠如と同じです。適切な溶接速度には経験が伴います。そして、亜鉛メッキパイプを溶接しなければならない頻度が高いほど、継ぎ目が良くなります。

ガスバーナーアプリケーション

ガスバーナーを使用して2本の亜鉛メッキパイプを接続できます。彼らはますます、かつてドイツ人によって発明された「UTP」とラベル付けされた技術を使用しています。

これを行うために、彼らは亜鉛コーティングを退色から保護するHLS-Bフラックスを使用しました。現在、UTP-1ブランドのロッドは、このテクノロジーを使用して提供されています。これは、厚さ2mmのロッドの形をした銅-亜鉛はんだです。これにより、亜鉛メッキ製品だけでなく、銅合金、鋳鉄も調理できます。

準備とはんだ付け

プロセスの準備は、電極で亜鉛メッキパイプを溶接するために使用されるものと同じです。しかし、GOSTとSNiPによって確立された特定の機能と規範があります。

ヒーター番号は、通常の鋼管を溶接する場合よりも1〜2桁少なく選択されています。

結論

結論として、亜鉛メッキパイプの場合でも溶接を使用することは可能であることを強調します。この技術により、保護コーティングを維持し、溶接ポイントのパイプラインを急速な腐食のリスクにさらさないようにすることができます。 SNiPに定められている規則や規制に従い、適切な電極、フラックス、はんだを使用するだけで十分です。