水平溶接でどのような問題が発生するか

この接続は最も簡単なものとはほど遠いため、実装の準備をする必要があります。溶接作業を行う場合、いくつかの問題が発生する可能性があります。これらには以下が含まれます:

- 溶融金属が溶接プールから流出します。重力下では、溶融金属は溶接を作成する代わりに、単に流れ落ちるため、接続が適切に形成されません。

- 上からの金属が下に流れるため、下端に非常に大きなシールを作成できます。これにより、上部に深いアンダーカットが形成され、接続の品質に悪影響を及ぼします。

- 溶接工自身にとって不快な位置であり、そのような困難のために彼はより多くの間違いを犯す可能性があります。

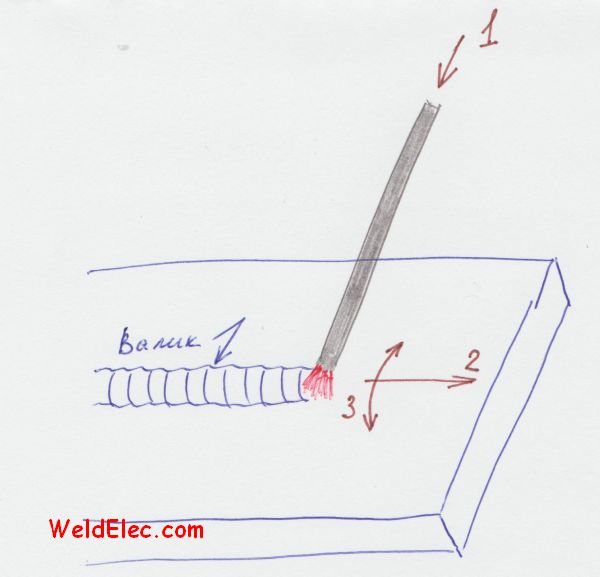

水平溶接で電極を動かす技術

バヨネットシームを水平位置に溶接する技術は、以下の点に従って実行されます。

- まず、最初の溶接ビードが形成され、そのために溶接機の短いアークが使用されます。ここで、電極は横断面で振動することなく移動する必要があります。電極の傾斜角度は約80度で、接合部をよく溶かすことができます。

- 最初のローラーを作成した後、小さな電流を使用して2番目のパスが続きます。ここでも、振動運動は適用されず、電極は継ぎ目の成長に対して「前方」の角度で配置されます。ここでは、最初のパスよりも幅の広い電極が必要です。

- いくつかのビーズを通過した後、最終的な表面仕上げが作成されます。これは、美的品質を備えた最上層を提供しますが、同時に残りの部分に溶かす必要があります。 1回のパスですべてを実行するようにしてください。

水平シーム溶接技術

水平溶接に使用される工具

次のタイプの装置は、水平シームの溶接に適している場合があります。

溶接インバーターは、最も人気のある最新のデバイスの1つであり、民間部門と産業部門の両方で使用されています。薄い部品と厚い部品に使用され、ポータブルモデルと固定モデルの両方を見つけることができます。半自動装置による水平シームの溶接は、高度な保護を備えて行われます。

変圧器-それほど進歩していませんが、まだ使用されている安価な溶接機

厚い縫い目を作成するのに適しています。

整流器は安定したアークを生成するデバイスであり、不快な位置に継ぎ目を作成するために非常に重要です。このデバイスは、通常の家庭用ネットワークから電力を供給できます。

プロセスの単純さと信頼性を確保したい場合は、ガスバーナーが初心者と専門家の両方にとって最良の選択です。

電気溶接を使用すると、すべてがはるかに簡単かつ高速になるため、準備の点ではあまり便利ではありません。

結論

水平シームを溶接する方法とそれらをより強くする方法に利用できるさまざまな方法にもかかわらず、可能な場合、専門家は依然として標準の低い位置を使用することを好みます。これが不可能な場合は、経験豊富な溶接工が準備作業に時間を費やし、成功の大部分を提供します。

電極で継ぎ目を作成する

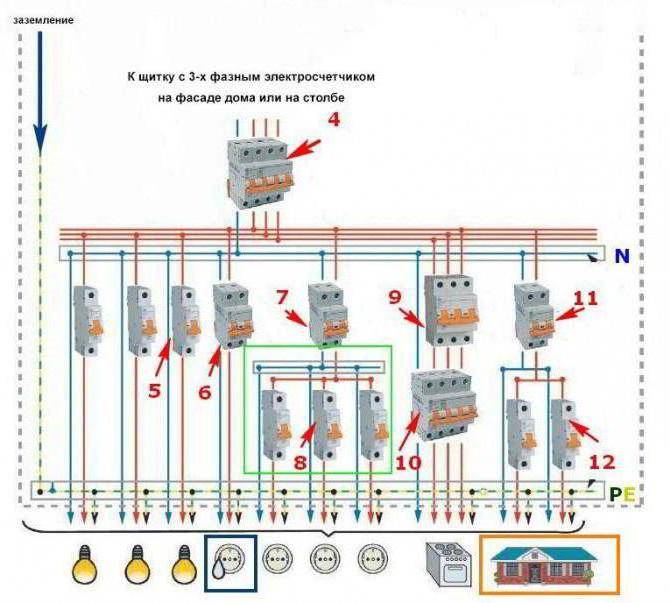

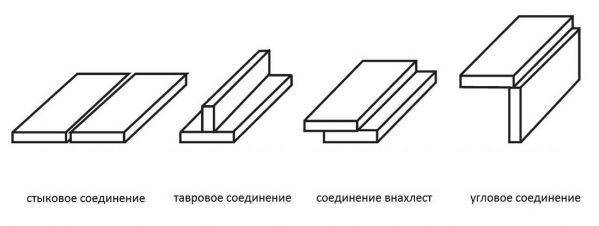

電気インバーターによって作成された継ぎ目は、かなり広範な分類があります。主なパラメータを決定する際には、接続する部品のタイプが考慮されます。電気溶接によって垂直シームを適切に溶接する方法を検討するときは、それらの特徴を考慮に入れる必要があります。次のタイプの化合物が最も広く使用されています。

- お尻。

- Tavrovoe。

- オーバーラップ。

- Angular。

電極で継ぎ目を作成する

そのため、垂直シームの溶接は慎重な表面処理で行われ、使用されている技術により、電極の厚さを適切に選択するだけで高品質のシームを得ることができます。合金の滴下の可能性を排除するためにロッドを左右に駆動することが推奨されるため、シームの幅よりわずかに小さくする必要があります。

高品質の垂直シームの条件

ほとんどすべての初心者の専門家は、高品質の垂直シームを取得するための基本的な条件に精通していません。さらに、それは高強度、高品質、そして美的外観を特徴としなければなりません。

そのような作業を実行するときに行われるいくつかの主な間違いがあります:

- 点火時には、ロッドは垂直状態でなければなりません。角度がある場合、アークが不安定になる可能性があります。

- アーク長が短いほど、材料の結晶化が速くなります。これにより、漏れのリスクが軽減されます。ただし、アークが小さいとパフォーマンスインジケータが低下するため、多くの場合、この推奨事項には従いません。

- ロッドは汚れの可能性を減らすために曲がりますが、鋭角を維持することは非常に困難です。

- 汚れが見られる場合は、現在の強度と継ぎ目の幅を増やすことをお勧めします。これにより、物質の結晶化プロセスを大幅に加速することが可能です。

高品質の指標との接続を得るには、準備段階に注意を払う必要があります。例としては、ほこりや汚れ、塗料や油の残留物、錆の除去があります

場合によっては、スポット溶接が行われるため、すじのリスクが数回低減されます。

高品質の垂直シーム

結論として、溶接の品質はかなり多くのパラメータに依存することに注意してください。例としては、溶接工のスキルや接合される材料の特性があります。上記のパラメータのいくつかに応じて、最も適切な技術が選択されます。

初心者の溶接工は何をする必要がありますか

まず第一に、あなたは機器とオーバーオールを準備する必要があります。

ツールと保護手段

あなたは間違いなく溶接機、電極のセット、スラグをノックダウンするためのハンマーとノミ、継ぎ目をきれいにするための金属ブラシが必要になります。電気ホルダーは、電極をクランプして保持し、電極に電流を供給するために使用されます。継ぎ目の寸法を確認するためのテンプレートのセットも必要です。電極径は、金属板の厚さに応じて選択されます。保護を忘れないでください。赤外線を透過せず、目を保護する特殊な光フィルターを備えた溶接マスクをご用意しております。スクリーンとシールドは同じ機能を実行します。長袖のジャケットと滑らかなズボンで構成されたキャンバススーツ。金属の飛沫や手袋やミトン、袖に重なっているキャンバスやスエードから保護するためのラペル、革、フェルトの靴はありません。このようにしっかりと閉じた衣服は、溶接工が本体に溶けた金属を付着させるのを防ぎます。

腹臥位で作業する場合、高所や金属物体の内部で作業するために使用される特別な保護具があります。このような場合、誘電体ブーツ、ヘルメット、手袋、敷物、膝パッド、肘掛けが必要になります。高高度溶接には、ストラップ付きの安全ベルトが必要です。

欠陥

作業が正しく行われなかった場合に誰もが直面する可能性のあることをお伝えします。

融合の欠如

接合部には、空気または未接続の鋼の空洞が残ります。

その結果、接続が弱くなります。その理由は、電極の電流が少ないか、動きが速すぎるためです。

アンダーカット

実際、これはこのように形成された溝です。溶接プールは非常に広いため、ワークピースは長距離にわたって加熱されます。溶融物の液滴が下降し、所定の位置に空洞が形成されます。これを防ぐには、電気アークを減らします。垂直またはコーナーの非常に特徴的です。

燃えた

電力の供給を増やしたいと思っているすべての新参者はこれに直面しています。空洞が形成されます。ここで、1つのアドバイスがあります。電極をスムーズにガイドする必要があります。電極を1か所に長時間放置しないでください。ビデオの欠陥と原因の詳細:

毛穴と膨らみ

実際、これらは不規則であり、ある場所では結晶化が速く、別の場所ではゆっくりと結晶化が進んでいます。通常、これは誤って選択された電極(単に低品質)またはドラフトが原因です。次のようになります。

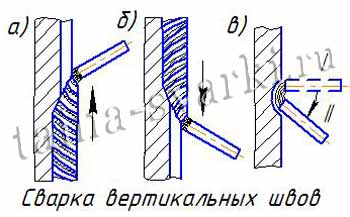

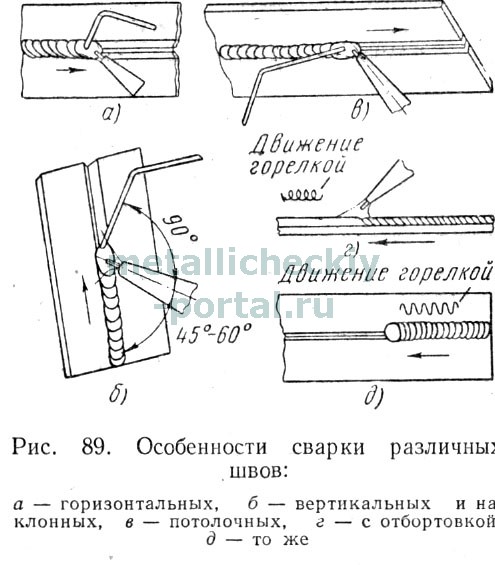

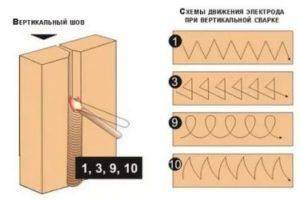

垂直溶接技術

垂直面は、さまざまな方法の使用を提供します(結合される金属のタイプ、適切なスキルの可用性に応じて)。

電極で調理する

この方法で作成されたシームには、さまざまなタイプがあります。

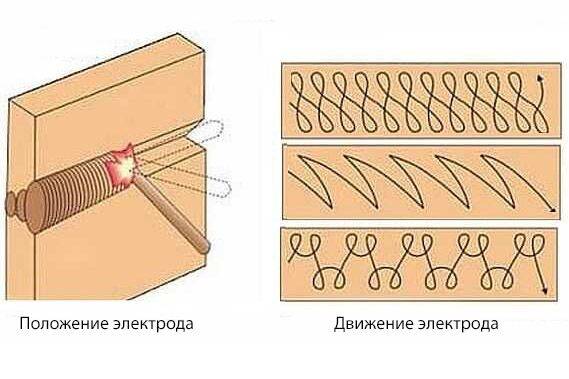

電極で溶接する場合、シームを形成する次の方法が使用されます。

- お尻;

- オーバーラップ;

- ティー;

- 角度。

安定したアークを維持するために、部品のエッジから汚れを取り除きます。フィレット溶接は、ロッドの太さを正しく選択することによって溶接されます。処理領域の幅よりも小さくする必要があります。

汚れの形成を防ぐために、電極はさまざまな方向に移動して導かれます。

半自動を使用する

インバータ溶接機を使用する場合は、以下の点にご注意ください。

- 部品の前処理方法は、行う作業の種類に応じて選択します。この場合、金属の厚さとその被削性が決定されます。

- アークは短く、電流強度は中程度である必要があります。

- 特殊な組成で処理されたロッドは、溶接される製品に対して80°の傾斜で配置されます。

- 垂直シームを作成し、ロッドは溶接プールの全幅にわたって駆動されます。

アークを破壊することにより、高品質の溶接継手が得られます。この方法は、初心者が使用する必要があります。シンプルで便利です。分離期間中、金属は冷え、汚れの可能性が減少します。ただし、これはパフォーマンスに悪影響を及ぼします。

溶接プロセス中は、次の条件を守ることが重要です。

- 先端をクレーターシェルフに置きます。

- 処理する領域全体をカバーするように、作業部品を左右に動かします。ループの原理または短いローラーを使用できます。

- 電流強度を平均値から5A下げます。これにより、継ぎ目の異なる形状やその他のパラメータを設定できるようになります。

主な指標は実験的に選択されています。したがって、接合部の品質は、作業者が垂直シームを適切に溶接する方法を知っているかどうかによって異なります(電気溶接は接合部の形成に役立ちます)。

初心者向け指導

初心者向けのインバータを使用するには、次の保護具を着用する必要があります。

- 耐火材料で作られた作業服、手袋、ブーツ。

- 後頭部を覆う頭飾り。

- 目と顔を保護する溶接機のマスク。

金属を接合するには、修理可能な手動または半自動装置が使用されます。電気部品は、頑丈なハウジングによって他の部品から絶縁する必要があります。デバイスの技術仕様を満たさない、損傷したシースのケーブルは使用しないでください。溶接工の作業場には、特別なテーブル、接地バス、照明器具、防火設備など、必要なものがすべて揃っています。

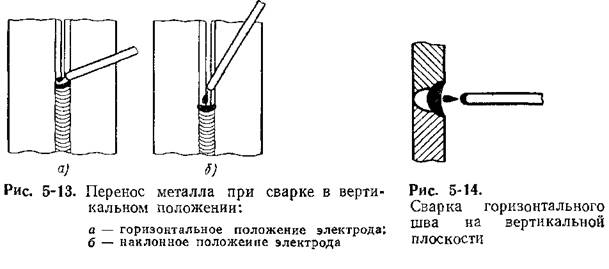

水平シーム溶接の原理

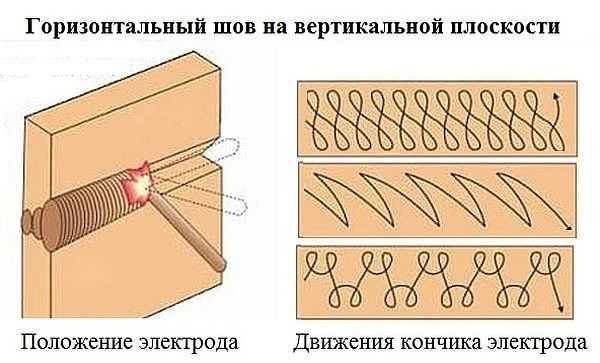

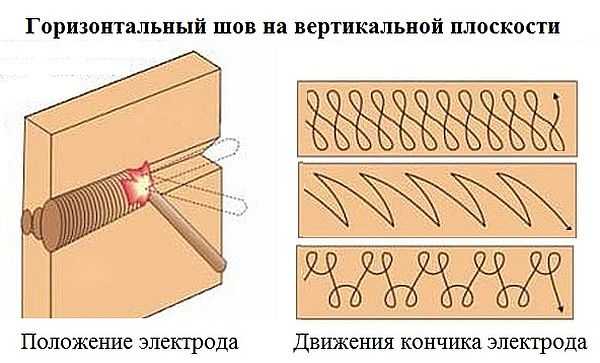

この場合、作業チップは右から左へ、そして反対方向の両方で実行されます。

垂直面に水平面を溶接する場合、プールが下に移動するため、電極の傾斜角度を十分に大きくする必要があります。この値は、溶接プールの変位を防ぐロッドの速度、現在の強度を考慮して設定されます。金属が下部にたるみを形成すると、移動速度が速くなり、材料の加熱が少なくなります。

別の方法は、アーク分離による溶接(アーク溶接)です。休息の期間中は、電流の強さをわずかに下げることができます。金属は冷却され、排出が停止します。これらの方法は交互に使用されます。

溶接工への推奨事項

垂直および水平位置でシームを形成する場合、スペシャリストは溶融物が処理領域から分離しないようにする必要があります。

これは、溶接技術に応じた推奨事項に従う場合に可能です。

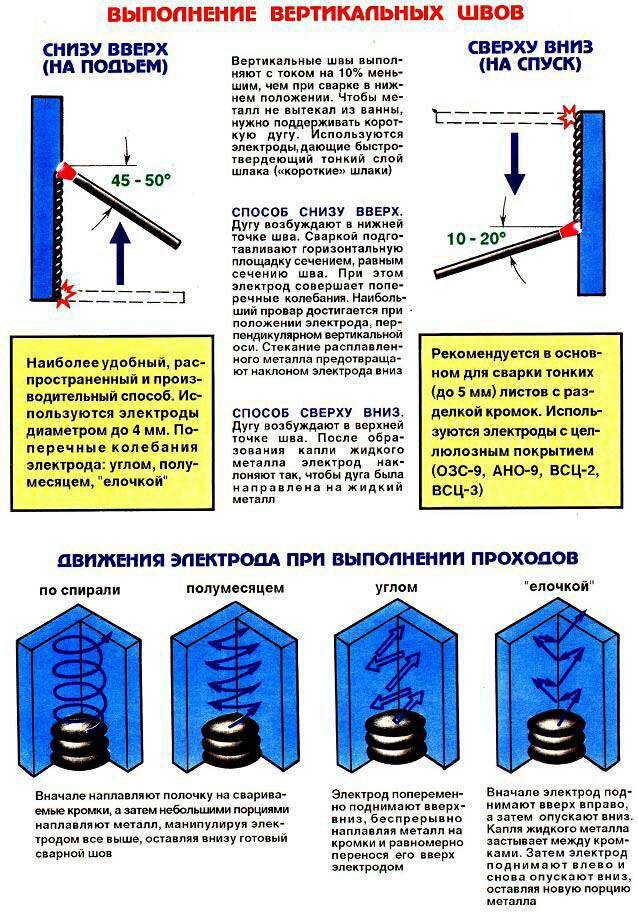

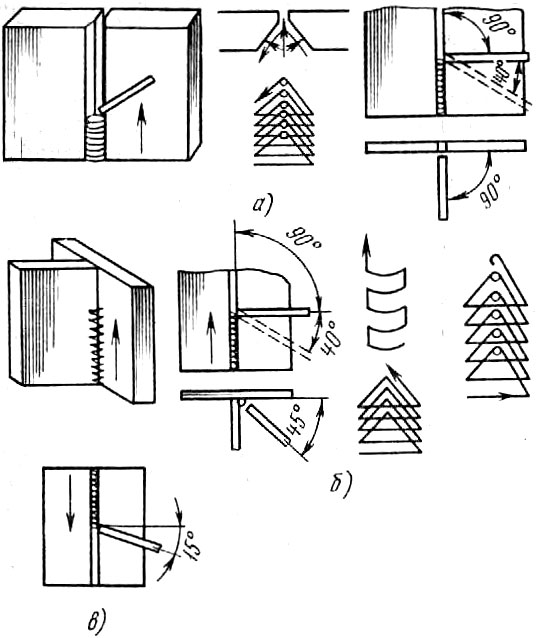

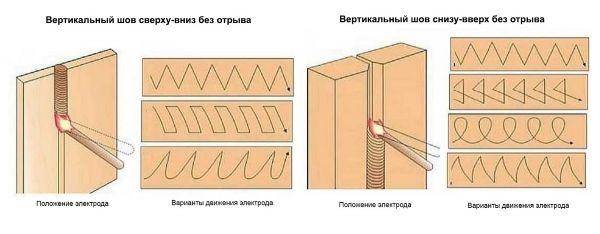

- 上向き。電極は下の点から上の点に導かれます。このようにして、最高品質の接続を得ることができます。十分な幅の継ぎ目を形成するために、ロッドの動きにさまざまなオプションが使用されます。たとえば、ヘリンボーンパターンです。最初の段階では、溶接するワークピースの変位を除いて、ジョイントがいくつかの場所でタックされます。ロッドの傾斜角度は45〜90°以内に保たれています。電極は中速で移動します。ジグザグの動きが許可されています。

- トップダウン。この方法は、経験豊富な溶接工に適しています。ロッドは直角にセットされています。溶けると、傾きが15〜20度変化します。この場合、他の移動オプションが使用されます-長方形、鋸歯状、または波状のジグザグ。

トップダウン方式も正しいと考えられていますが、難しいです。それはあなたが最高品質の関節を手に入れることを可能にします。

アークが動き始める

垂直シームを溶接する手法に適した2つの最も可能性の高いオプションを考えてみましょう。

溶接機は、電極が埋め込まれているホルダーを使用して、金属表面に触れる必要がある場所で徐々に動き始めます。次に、電極をすばやく戻す必要があります(約2〜4mm)。その結果、必要なアークフレームが表示されます。アークの作業谷は、デバイスをゆっくりと下げることによって提供されます。アーク溶接によって垂直シームを溶接する方法のタスクの原理は、主に溶融パラメータに依存します

溶接工は予防措置を講じる必要があります。アークが発生する前に、顔や目を保護するために保護マスクまたはゴーグルを着用する必要があります。

溶接機は電極の先端を金属表面にすばやく引き寄せ、次にホルダーを自分の方にすばやく押します。 でも約2mm 金属製品の表面から。ある瞬間、電極と表面の間に電気アークが形成されます

垂直シームを電極で溶接する方法のタスクを完了するプロセスでは、同じ弧長に付着する必要があります。初期のアーク自体は非常に短くする必要があります。継ぎ目の近くに、金属の小さな作業滴が形成されます。溶解プロセスは可能な限りスムーズで穏やかになります。縫い目は深く均一です。アークの作業長が長すぎると、金属の主表面が完全に溶けません。電極の金属表面が酸化し始め、金属表面にかなりの飛沫が現れます。溶接後の継ぎ目は完全に不均一に見え、多数の酸化物が含まれています。

作動アークの全長は、手動アーク溶接によって垂直シームを適切に溶接するプロセスの特徴である特有の音によって決定できます。長すぎるアークは、動作中に発せられる特徴的な音がするため、飛び出る可能性があります。

火口が形成された場所では、慎重に醸造されています。そうしないと、技術的作業の一般原則に違反するリスクがあります。一般的な技術プロセスの主な操作に使用されるユニットを溶接する必要がある場合、いわゆる技術的な「疲労」が発生する可能性があります。この場所でアークを開始することは固く禁じられています。そうしないと、電気アーク溶接による垂直方向の継ぎ目によって、金属のいわゆる「燃焼」が発生します。このニードでは、構造部分の操作中に、将来的に破壊される可能性があります。

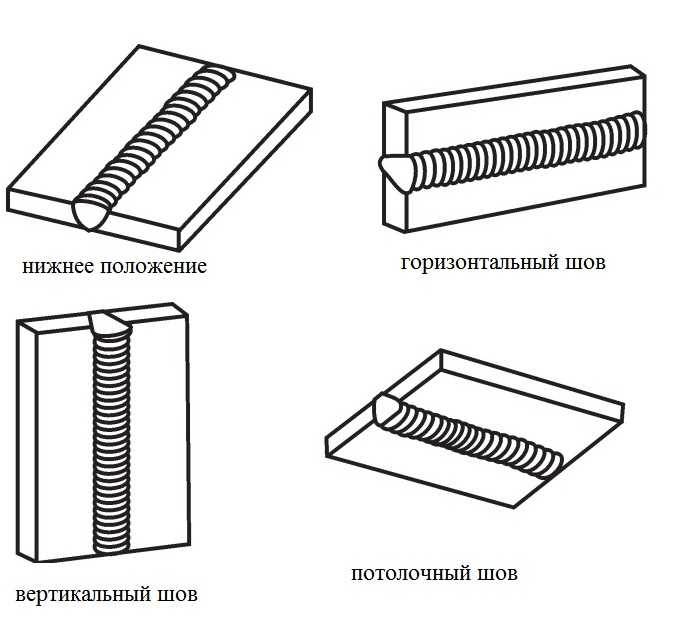

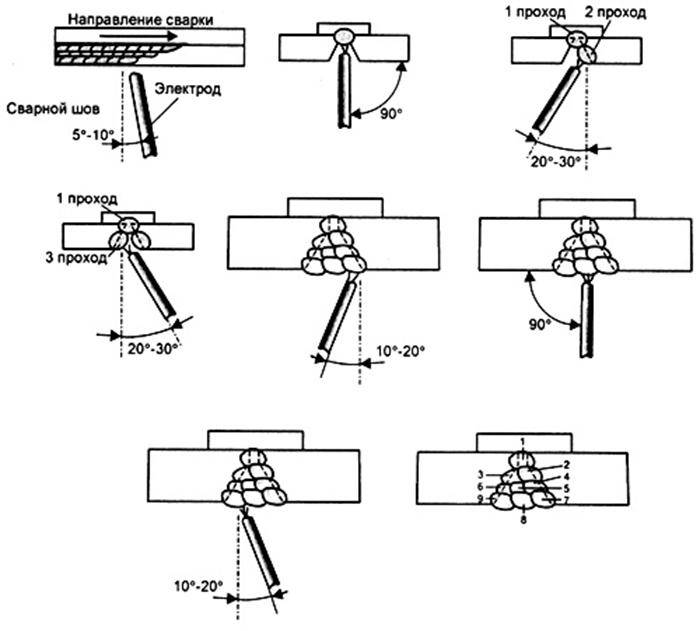

すみ肉溶接の種類(溶接位置)

化合物は、さまざまな機能に従って分類されます。まず第一に、これはブランクをインストールする方法です。完成した構造の強度要件に応じて、継ぎ目は片面または両面になります。

2番目のケースでは、縫い目は信頼性が高く、形状をより長く保ちます。片面溶接では、構造が変形する場合があります。

低い

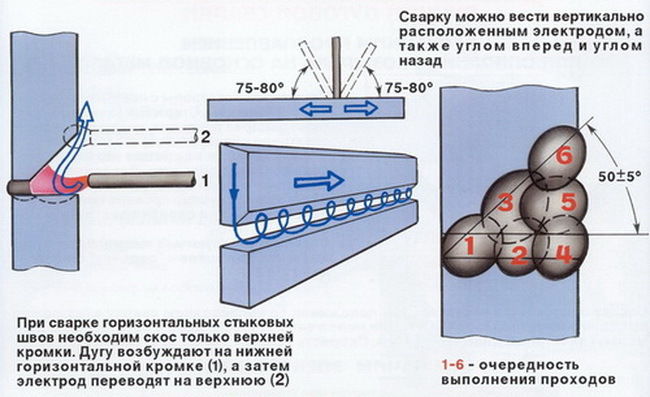

このように作業する場合、一方の部分は水平位置にあり、もう一方の部分は垂直位置にあります。継ぎ目は、表面間で直角に形成されます。

ワークの厚さが12mmを超えない場合は、エッジをカットする必要はありませんが、垂直シートの下部は、エッジ間の距離が2mm未満になるようにカットされます。厚い部品を扱う場合は、V字型のカットが行われます。

すみ肉溶接の例。

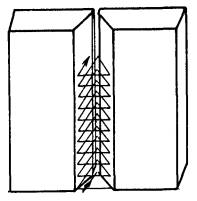

垂直および水平

垂直に配置された部品を溶接する場合、溶融物は流れ落ちます。液滴の形成を排除することは、アークの長さを短くするのに役立ちます。このため、電極の先端が治療領域に近づけられます。

シーム溶接には次の機能があります。

垂直溶接シームと電極の動きのパターン。

- 金属は、接続の種類とワークピースの厚さを考慮して準備されます。パーツは希望の位置に固定され、短いタックが適用されます。これにより、操作中に構造が移動するのを防ぎます。

- 縫い目は下から上と反対方向の両方に形成されます。最初の方法の方が便利だと考えられています。アークの影響下で、溶接プールは上向きに移動します。縫い目はより良い品質です。

- アーク分離を伴う垂直位置でのすみ肉溶接を行うことが可能です。休憩中、メルトは冷える時間があります。この場合、電極の動きは、分離せずに溶接する場合と同じ動きを使用します。異なる方向、円形、またはループ状です。

- 上から下に溶接する場合、ロッドはワークピースの表面に対して直角に設定されます。アークの励起後、部品が加熱され、チップが解放され、この位置で溶接が実行されます。この方法は、継続的な監視が必要なため、完全に便利というわけではありません。ただし、縫い目は必要な特性を備えています。

水平接続は、さまざまな方向に形成することもできます。方法は、溶接工の好みを考慮して選択されます

バスも下に移動するため、溶接速度と電流強度を考慮して電極の角度を大きくします。

メルトが排出されると、動きが速くなり、定期的にアークが引き裂かれます。これらの休憩中に、金属は冷え、液滴は形成されません。電圧を変えてみてください。これらのメソッドは段階的に使用されます。

水平溶接。

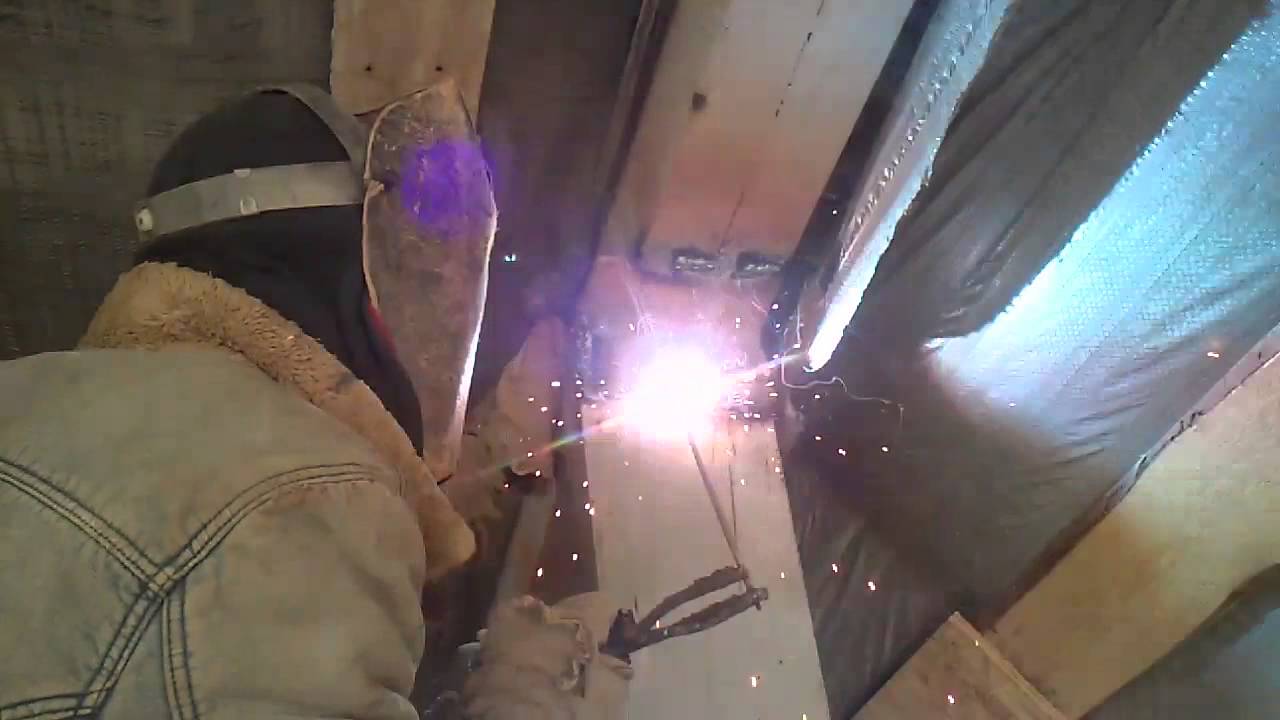

天井ジョイント

これは、接続を形成するための最も難しい方法です。それは経験、治療された領域の絶え間ない監視を必要とします。溶接中、電極は天井に対して垂直に保持されます。

弧の長さは最小で、移動速度は変わりません。ロッドは円を描くように駆動され、溶融領域を拡大します。

天井シーム溶接。

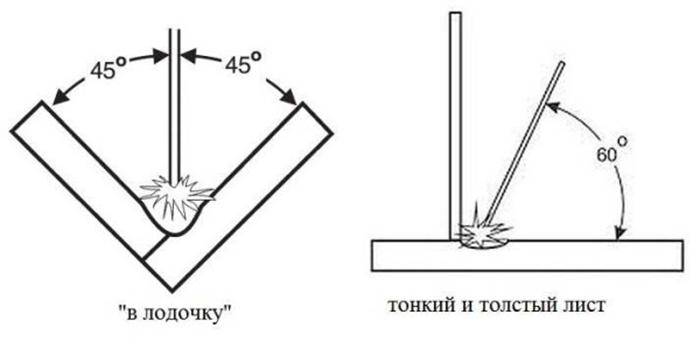

ボートに

多くの場合、コーナージョイントは両側で溶接する必要があります。プロセスを正しく実行するために、ワークピースは、それらの平面が同じ傾斜になるように取り付けられます。この方法は「ボート」溶接と呼ばれます。これにより、電極の動きの選択が簡単になり、継ぎ目の品質が向上します。

ボート溶接。

溶接電極の選択

適切な電極を選択するには、いくつかの重要なパラメータを考慮する必要があります。

- ワークピースの厚さ;

- マークになりました。

電極の種類に応じて、電流強度の値が選択されます。溶接はさまざまな位置で行うことができます。下の方はグループに分けられます:

- 水平;

- タブロバヤ。

垂直タイプの溶接は次のようになります。

- 上向き;

- シーリング;

- Tavrovaya、

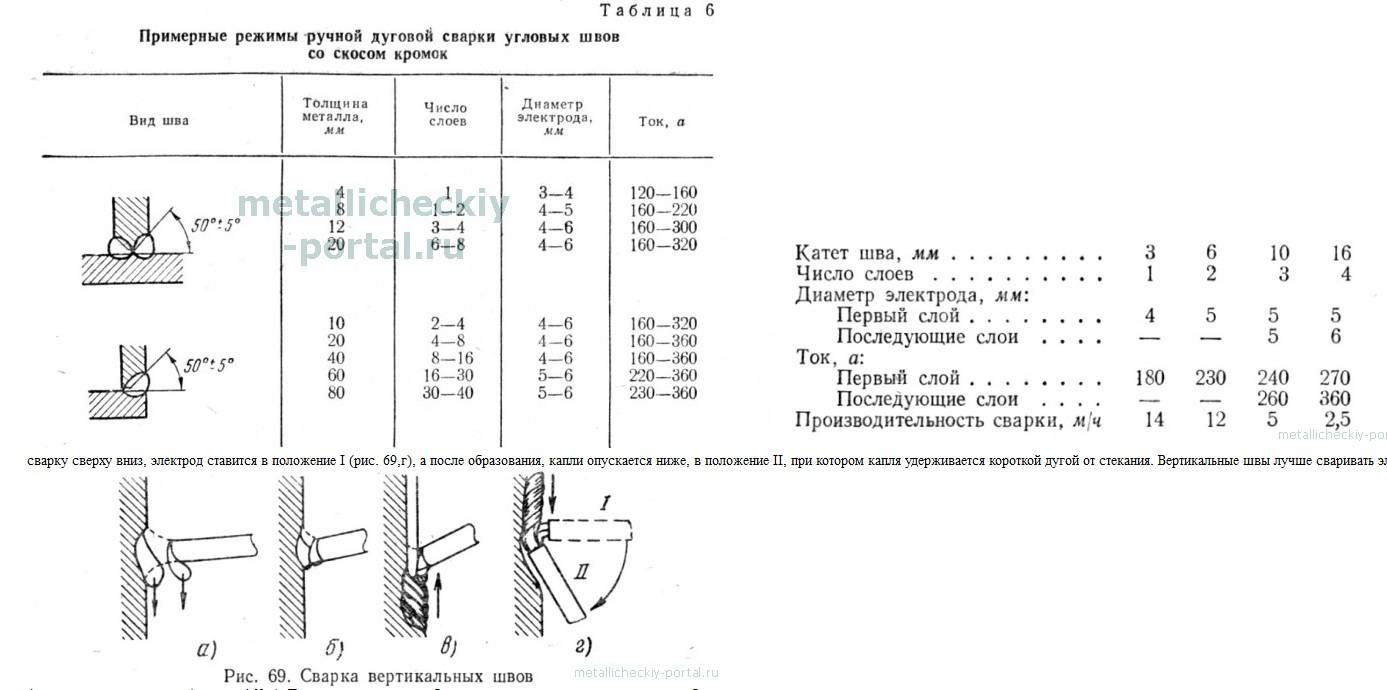

電極の説明書の各メーカーは、それらが正常に機能する溶接電流の値を必ず報告してください。この表は、経験豊富な溶接工が使用する古典的なパラメータを示しています。

現在の強度の大きさは、空間的な位置とギャップのサイズに影響されます。たとえば、3 mmの電極を使用するには、電流が70〜80アンペアに達する必要があります。この電流は、天井溶接を実行するために使用できます。ギャップが電極の直径よりもはるかに大きい場合、これは部品の溶接には十分です。

下から調理するために、ギャップとそれに対応する金属の厚さがない場合、通常の電極の電流強度を120アンペアに設定することができます。

豊富な経験を持つ溶接工は、計算に特定の式を使用することをお勧めします。

電流強度を決定するために、30〜40アンペアが使用されます。これは、電極の直径の1ミリメートルに対応する必要があります。つまり、3 mmの電極の場合、電流を90〜120アンペアに設定する必要があります。直径が4mmの場合、電流強度は120〜160アンペアになります。垂直溶接を行うと、アンペア数が15%減少します。

2 mmの場合、約40〜80アンペアが設定されます。そのような「2つ」は常に非常に気まぐれであると考えられています。

電極径が小さければ、とても使いやすいという意見があります。しかし、この意見は誤りです。たとえば、「2つ」を操作するには、特定のスキルが必要です。電極はすぐに燃え、大電流を流すと非常に熱くなり始めます。このような「2つ」は低電流で薄い金属を溶接できますが、経験と忍耐力が必要です。

電極3-3.2mm。現在の強度70〜80アンペア。溶接は直流でのみ行う必要があります。経験豊富な溶接工は、80アンペアを超えると通常の溶接を実行できないことに気付きます。この値は、金属の切断に適しています。

溶接は70アンペアで開始する必要があります。部品を沸騰させることが不可能であることがわかった場合は、さらに5〜10アンペアを追加します。 80アンペアの浸透が不足している場合は、120アンペアを設定できます。

交流溶接の場合、電流強度を110〜130アンペアに設定できます。場合によっては、150アンペアでもインストールされます。このような値は、変圧器装置では一般的です。インバーターで溶接する場合、これらの値ははるかに低くなります。

電極4mm。電流強度110-160アンペア。この場合、50アンペアの広がりは、金属の厚さと経験によって異なります。 「フォー」にも特別なスキルが必要です。専門家は、110アンペアから始めて、徐々に電流を増やすことをお勧めします。

電極5mm以上。このような製品は専門家と見なされ、専門家のみが使用します。それらは主に金属の表面仕上げに使用されます。彼らは実際には溶接プロセスに参加していません。

プロセスの準備

作業を開始する前に、溶接機を準備する必要があります。

- 電圧と電流の周波数の値を確認してください。データはネットワークとデバイスの本体の両方で一致している必要があります。

- 電圧選択モードがある場合は、すぐに設定してから現在の値を設定することをお勧めします。電力パラメータは、電極の数、つまり直径に対応している必要があります。

- ケーブルの絶縁を確認してください。グラウンドクランプをしっかりと固定します。

- すべてのケーブルが絶縁されているかどうか、接続、プラグを確認してください。

- 電極をホルダーに挿入します。ホルダーはネジまたはバネにすることができます。電極がしっかりと保持されていることを確認してください。

たとえば、インバータには2本のケーブルがあります。 1つは部品に接続され、もう1つは電極を保持します。それらは異なる電流値で供給されます:プラス-部品に、マイナス-「真っ直ぐな極性」の電極に。場合によっては、「逆極性」モードで調理する必要があります。つまり、電極ではプラス、パーツではマイナスです。

溶接場所も用意する必要があります。汚染物質、錆、スケール、油から金属表面をきれいにする必要があります。ほとんどの溶接欠陥は、表面の準備が不十分なことが原因です。溶接する前に、電極の完全性をチェックする必要があります。そのコーティングは、欠けがなく、均一である必要があります。また、消耗品を乾燥または点火する必要があることもよくあります。

もう1つの重要な質問:設定する電流。電流が大きいほどアークは安定しますが、非常に大きな値が金属を焼き尽くす可能性があります。設定電流は、電極の数と部品の厚さに直接依存します。水平溶接の場合、次のアンペア数の値に焦点を当てることができます:(表1)

垂直溶接の場合、値を15%減らす必要があり、天井溶接の場合、値を20%減らす必要があります。ただし、実際には、他の多くの要因が溶接プロセスを妨げるため、正しいアンペア数は経験的にしか決定できません。

調理方法

溶接を開始する前に、技術的な準備が行われます。詳細に印を付け、切断し、表面を汚れや錆から取り除き、湿気のある場所で乾燥させる必要があります。

溶接する2つの部品は平らな面にあり、それらの間に2〜3 mmのギャップがある必要があります。電極をマッチのようにブローまたは「ストライク」で照らし、ジョイントの変形を防ぐために2つのタックを実行します。溶接。

ビデオ

以下のビデオは、タックしない場合に溶接がどのようにつながるかを示しています(ここでタックについて知っておく必要があること)。

裏地付き(取り外し可能または残り)

電極を自分の方に、自分から離れて、右から左に、左から右に導くことができます。金属の厚さと電極の推奨される空間位置に応じて、より良い溶接のために電極の移動方法が選択され、電極は動作中に45度の角度に保たれます。

継ぎ目が完成した後、スラグが除去され、表面が洗浄されます。火傷を避けるために、裏地が使用され、それらでの作業はより自信があります、あなたは電流を増やして継ぎ目の反対側で調理しないことができます(左の写真を参照)。

下の位置での溶接

部品は洗浄され、薄い金属の場合、エッジの切断は実行されません。溶接される部品間のギャップは1〜3mmです。組み立てが行われ、鋲が取り付けられ(鋲が洗浄された後)、鋲の裏側で溶接が行われます。

ローラーの厚さは9mmを超えてはならず、高さは1.5mmを超えてはなりません。左から右への溶接を行い、反時計回りに円振動運動を行い、2番目の面も溶接します。2番目の面では、電流を増やすことができます。溶接後、表面を洗浄します。

フランジ付きエッジ付き突合せ継手(薄い金属用)

溶接の過程で、電極は2〜3回動きます。

- 電極は溶けるにつれて下降し、溶接アークの安定した燃焼を保証します。

- 電極は、垂直から15〜30度の角度で傾けることにより、一定の速度で移動します。別の平面では、電極は接続面に垂直です。

- 幅を広げた溶接を行う必要がある場合は、さまざまな振動運動が使用されます。