高品質の溶接のためのいくつかのヒント

溶接の品質は、溶接の正しい準備、電極の選択、およびプロセスの技術に依存します。これは、ジョイントを接続する場合とは多少異なります。

適切な電極の選択

溶接の品質は、溶接に使用する電極に大きく依存します。特殊コーティングを施した細い金属棒です。電極の内側は電気アークを生成するための導体として機能し、コーティングはその安定性を保証し、溶接の生成にも関与します。

コアの種類に応じて、電極は消耗品と非消耗品に分けられます。最初のケースでは、製品の基本は鋼線であり、2番目のケースでは、タングステン、カーボン、またはグラファイトのロッドです。

保護コーティングの種類に応じて、電極は次のように分けられます。

- セルロース(「C」のマーク)は、長い技術高速道路での大口径パイプを使用した労働集約的で複雑な溶接作業に使用されます。

- ルチル酸-「RA」-給水と暖房のエンジニアリングネットワークを溶接するために最も使用されるタイプの電極。

- ルチル-「RR」-は、給水および暖房用のパイプの溶接にも使用できます。パイプはより厚く、溶接品質が優れています。

- ルチルセルロース-「RC」-垂直接続方法を使用すると、より強い継ぎ目が得られます。

- ユニバーサル-「B」-広い温度範囲で、さまざまな直径と厚さのパイプを溶接するのに適しています。

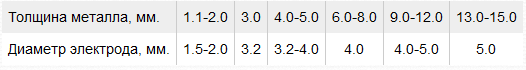

溶接用の電極の別の分類は、ロッドの直径です。特定の厚さのパイプローリングに対応できる電気アークの強度は、それに依存します。

- 3mm-電極は最大5mmの厚さのパイプの溶接に適しています。

- 4 mm-電極により、最大10 mmの厚さの溶接が可能になるだけでなく、多層の金属シームを作成できます。

注意!高品質の溶接のための電極の厚さと材質に加えて、パイプの接続方法に依存する電流強度も考慮する必要があります。たとえば、単純な突合せ継手の場合、80〜110アンペアのアークが適切であり、オーバーラップ溶接の場合、マシンを120アンペアに切り替える必要があります。

電極の選択

準備段階には、最適な電極の選択が含まれます。結果として得られるシステムの気密性、および溶接の複雑さは、この消耗品の品質に依存します。現在、電極が使用されており、電極は特殊なコーティングが施された導電性ロッドで表されています。特殊な組成を使用することにより、アークが安定し、より魅力的で高品質の溶接シームが形成されます。さらに、場合によっては、含まれている化学物質が金属の酸化の可能性を減らします。

販売中のこのような消耗品の実行には、かなりの数の異なるオプションがあります。コアのタイプに応じて、次のものがあります。

- 溶けない芯付き。それらの製造では、電気石炭と同様に、グラファイトまたはタングステンが使用されます。

- とろける棒付き。この場合、ワイヤーが製造に使用され、その太さは広範囲にわたって変化する可能性があります。電気溶接を行う場合、電極の厚さは考慮すべき最も重要なパラメータです。

ホットロッド電極

コーティングとして使用されている物質に応じて分類も行われます。次のバージョンが最も広く使用されています。

- ルチル酸は、暖房パイプラインシステムや家庭用水供給を作成するためによく使用されます。電気溶接中にスラグが形成される可能性がありますが、これは除去するのが難しくありません。

- セルロースは、断面積の大きい製品での作業に適しています。例として、ガスと水を供給するパイプラインを製造する場合があります。

- ルチルは、きちんとした継ぎ目を得る必要がある場合に使用されます。スラグは表面から簡単かつ迅速に取り除くことができます。さらに、2番目以降のシームでの溶接にも適しています。

- ルチルセルロースは、ほぼすべての面での溶接に適しています。この瞬間は、垂直に配置された非常に長いシームを作成するときに頻繁に使用されることを決定します。

- メインコーティングはユニバーサルコーティングと見なされており、厚肉製品を含むさまざまな部品の電気溶接に適しています。結果として得られる留め具は、可塑性と高強度が特徴です。

ルチル電極

宣言された性能が実際の製品に対応する有名なメーカーの製品に注意を払うことをお勧めします。また、消耗品を選ぶ際には、賞味期限に注意する必要があります。

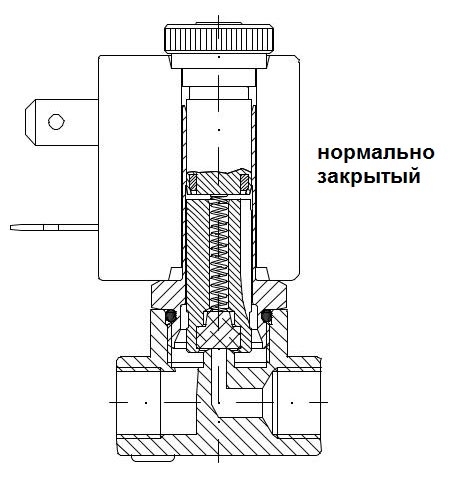

溶接なしのパンチ方法

溶接を使用せずにメインパイプラインに切り込むことが可能です。溶接作業には安全規則の遵守が必要なため、この技術は多くの専門家によって使用されています。この場合、溶接には特別な設備が必要です。溶接作業は複雑で時間がかかると考えられています。

非溶接タイイン技術から、次のものがあります。

- コレクターを設置することは、大きな民家にとって最良の解決策です。コンパクトなコレクターシステムもアパートに設置されています。このようなシステムの入口には水道管が設置されています。コレクターにはいくつかのコンセントがあります。それらの数は、システムモデルによって異なります。パイプラインは任意のコンセントに接続します。ホースを固定するためにアダプターが使用されます。

- ティーの設置-このタイイン方式は、単一のコンセントが提供されている場合に使用されます。給水接続は事前にねじられておらず、この場所にティーが取り付けられています。パイプラインは、スレッド化によって拡張または短縮されます。

- パイプ自体を切断するプロセス-外部からの接続がない場合、この手法が最適です。切断にはグラインダーを使用します。事前にスレッド化されたティーがインストールされています。

- 細いパイプの使用-システムに穴が開けられ、その上にシーラント、クランプが固定されます。コンセントの取り付けにはラグスクリューを使用します。

仕事をする

溶接を始める前に オーバーオールを着用し、溶接マスクと手袋を準備する必要があります。溶接のための領域を準備します。可燃物をすべて取り除きます。パイプの表面をきれいにするための金属製のブラシと、スラグを打ち負かすためのハンマーが必要になります。そしてもちろん、溶接機自体、そして正しく選択された電極。

電極の購入時に、パッケージの説明をお読みください。製造業者は、このタイプの電極の操作規則と目的を製品に示しています。電極径と 現在の強度は計算方法によって選択されます。電極の厚さが1mmの場合、30〜40アンペアの電流が必要です。インバータ溶接機の場合、この場合、3mmの電極の場合、必要な電流強度は80Aになります。これらのパラメータは金属の溶接に適しており、金属を切断するには、電流強度を100Aに上げる必要があります。

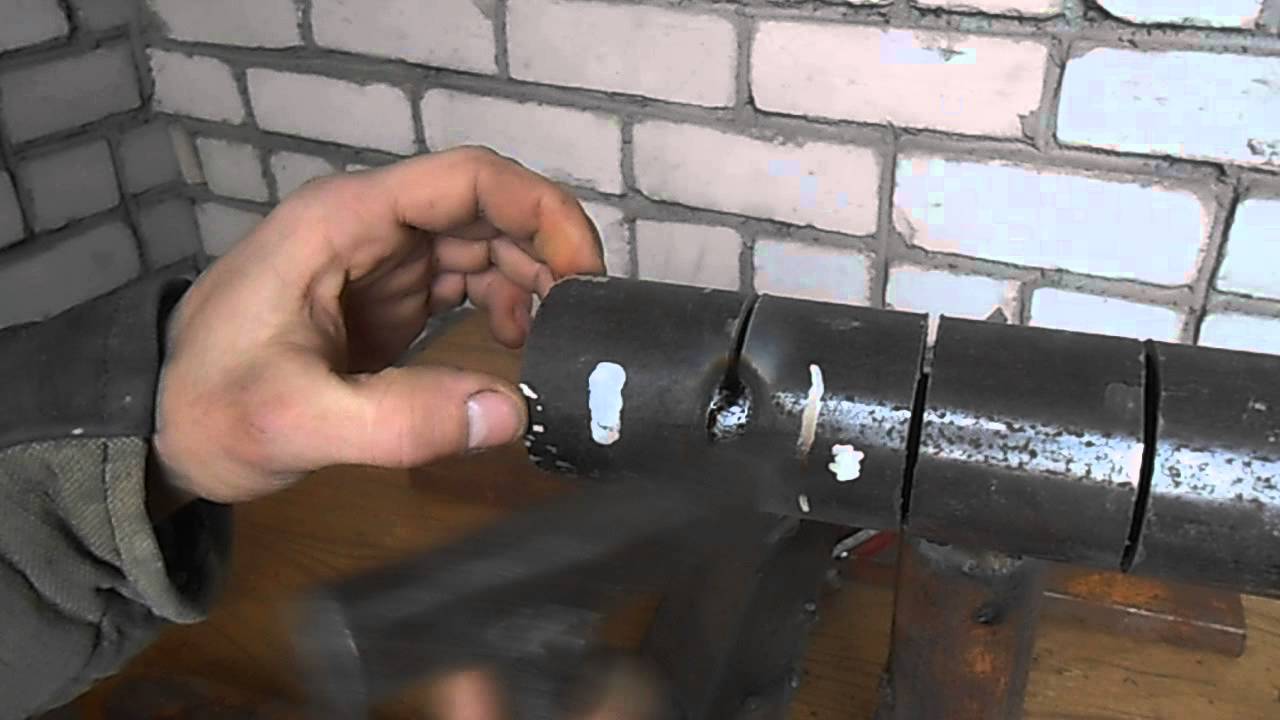

継ぎ目の変位を避けるために、両方のパイプを固定することから作業を開始する必要があります。電極をホルダーに挿入してアークを点火し、小さな領域を溶接してみてください。 電極は傾斜角を持っている必要があります 70?溶接される表面と約2〜4mmのギャップに対して。すぐに、これらの指標が非常に近似的な気質であり、特定の場合に最適な値をアドバイスするのは経験のみであることを予約する必要があります。

仕事をする前に、できるだけ準備する必要があります。問題の理論的側面を研究したり、関連するビデオを見たり、専門家と個別に相談したりすることは不必要ではありません。

突合せ溶接の溶接方法

エッジが面取りされていない場合、適用されたビードはジョイントの両側にわずかに拡張する必要があります。融着の欠如を防ぐために、溶融金属の均一な分布を作成する必要があります。

部品に斜角のエッジがない場合は、電流を正しく設定し、電極を適切に選択するだけで、6mmの金属を適切に溶接できます。現在の値は経験的に選択されます。なぜいくつかのテストストリップを溶接するのですか。

部品にVベベルがある場合、突合せ溶接は単層または複数層にすることができます。この問題の主な役割は、金属の厚さによって果たされます。

1つの層が溶接されると、図67aに従って、斜角の端の点「A」でアーク点火が発生するはずです。次に、電極を下げます。継ぎ目の根元が完全に沸騰し、アークが次の端に送られます。

電極が斜角に沿って動くとき、その動きは意図的に遅くされて、良好な浸透を確実にします。それどころか、継ぎ目の根元では、貫通燃焼を防ぐために動きを加速します。

溶接ジョイントの裏側では、専門家は追加のバッキングシームを適用することをお勧めします。

場合によっては、2〜3mmのスチールライニングがシームの反対側に取り付けられます。これを行うには、溶接電流を標準値に対して約20〜30%増やします。この場合の貫通貫通は完全に除外されます。

ビードが作成されると、鋼の裏当ても溶接されます。製品のデザインに支障がない場合は残しておきます。非常に重要な構造を溶接する場合、溶接ルートの反対側が溶接されます。

多層突合せ溶接を溶接する必要がある場合は、最初に溶接のルートを沸騰させます。この目的のために、直径4〜5ミリメートルの電極が使用されます。次に、次の層が膨張したビーズで堆積され、大きな電極が使用されます(図67、b、cを参照)。

仕事の必要性

次の場合、パイプを水で溶接する必要があります。

- 標準負荷を超えたり、設置作業の質が悪いために漏れが発生しました。このような場合のシャットダウンは、特に大規模な住宅地に水を供給する主要なパイプラインに関しては歓迎されません。

- カットの必要性。システム全体から液体を排出すると、一時的に大きな損失が発生するため、問題は循環ポンプをオフにすることに限定されることがよくあります。この対策は回路内の圧力を下げるのに役立ち、作業が簡素化されます。

主な難しさ

圧力下でのパイプの溶接は簡単な作業ではなく、すべての専門家がその実装を行うわけではありません。

問題は次の現象に関連しています。

- 液体の圧力が溶接プールの必要な温度に達することを可能にしない場合、ベースへの堆積された金属の必要な接着係数を達成することは非常に困難です。

- 水が高温の物質に接触すると、大量の蒸気が発生します。溶接機は視界が制限された状態で作業する必要があり、マスクが曇ってしまい、常にそれを拭き、気を散らして時間を無駄にする必要があります。

- パイプが天井の下の高さにある場合、作業は非常に困難です。水が溶接機に滴り落ちる可能性があり、重機を保持するのは不便です。

電気溶接には何が必要ですか?

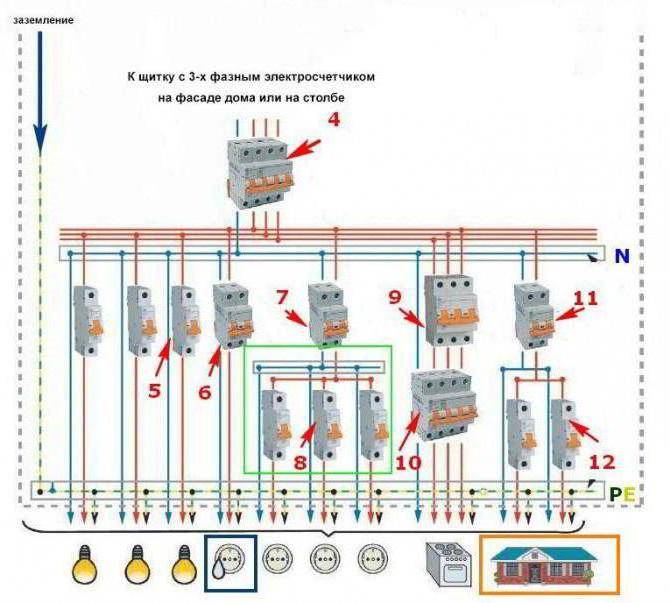

電気溶接を使用してパイプを溶接するには、溶接機が必要になります。現在、このようなデバイスには、降圧トランスをベースにしたデバイスと、高周波で動作するインバータの2種類があります。最初のタイプは、廃止されたと見なされるため、ほとんど使用されません。インバーターは、シンプルでポータブルな、より近代的なデバイスです。溶接モードを高精度に調整することが可能です。確かに、インバーターは使用中の信頼性が低いと見なされます。したがって、このような機器を使用するには、一定の資格が必要です。

電気溶接を使用してパイプを溶接するには、溶接機が必要になります。現在、このようなデバイスには、降圧トランスをベースにしたデバイスと、高周波で動作するインバータの2種類があります。最初のタイプは、廃止されたと見なされるため、ほとんど使用されません。インバーターは、シンプルでポータブルな、より近代的なデバイスです。溶接モードを高精度に調整することが可能です。確かに、インバーターは使用中の信頼性が低いと見なされます。したがって、このような機器を使用するには、一定の資格が必要です。

さらに、加熱溶接には、他の補助装置の存在が含まれます。

- 光フィルター付きの特別なマスク。溶接中の火花や溶融金属の粒子から目と顔を確実に保護します。

- 体を保護するためのオーバーオール。

- スエードグローブ。彼らの助けを借りて、手のデバイスはしっかりと保持されます。

- 電極;

- 金属ブラシ。溶接前にパイプ部分を洗浄し、スケールを除去するために必要です。

- スケールをノックダウンするために使用される特別なハンマー。

鋼管の溶接

丸パイプの溶接は連続シームで行われます。つまり、プロセスが1つのポイントから開始された場合、溶接される表面から電極を引き裂くことなく、プロセスはそのポイントで終了する必要があります。大口径パイプ(110mm以上)を溶接する場合、1つの電極で継ぎ目を埋めることはできません。したがって、層の数がパイプ壁の厚さによって決定される多層溶接を使用する必要があります。例えば:

- 壁の厚さが6mmの場合、2層の金属で十分です。

- 6〜12mm-溶接は3層で行われます。

- 12mm以上-4層以上。

注意!多層溶接は1つの要件で行われます。次のレイヤーを適用する前に、前のレイヤーを冷ましてください。

パイプラインアセンブリ

パイプを溶接する前に、作業を簡素化するために、溶接ジョイントを組み立てる必要があります。つまり、アセンブリの設計に従ってパイプを取り付け、動かないように、または動かないようにクランプします。次に、タックが作成されます。これは、スポット溶接が一箇所で行われる場合であり、パイプラインが大口径の製品から組み立てられる場合、タック溶接は複数の場所で行うことができます。

原則として、すべての準備ができており、パイプラインを調理できます。溶接についてのこの会話は完了できたようです。しかし、パイプラインの組み立てに関連する溶接プロセスは多くのニュアンスがあるため、初心者の溶接工にとってはまだ始まったばかりです。ここにあなたが考慮に入れる必要があるもののほんの一部があります。

- 厚さが4mmを超えるパイプは、急進的な継ぎ目で溶接できます。これは、金属がエッジ間のスペースを完全な深さまで満たす場合であり、ロールを使用して、高さ3mmのローラーがその上に形成される場合です。縫い目。

- 直径30〜80 mmのパイプを垂直シームで接続する場合、技術はシームの下部の位置とは少し異なります。最初に75%のボリュームが埋められ、次に残りのスペースが埋められます。

- 多層溶接技術では、水平シームが2層に溶接され、次のシームが前のシームとは反対の方向に適用されます。

- 最下層の接続点は、最上層の同じ点と一致してはなりません。ロックポイントは、継ぎ目の終わり(始まり)です。

- 通常、パイプを溶接するときは、パイプを常に回転させる必要があります。彼らは手動でそれを行うので、あなたは最適な回転セクターが60-110°であることを知る必要があります。ちょうどこの範囲で、継ぎ目は溶接工にとって便利な場所にあります。その長さは最大であり、これはあなたが縫合糸の連続性を制御することを可能にします。

- 多くの溶接工によると、最も難しいのは、パイプラインをすぐに180度回転させると同時に、溶接の品質を維持することです。したがって、このようなターンでは、溶接技術を変更することをお勧めします。つまり、最初に縫い目を1層または2層で最大2/3の深さまで煮沸します。次に、パイプラインが180度回転し、継ぎ目が完全に複数のレイヤーで埋められます。次に、再び180度回転し、継ぎ目が電極の金属で完全に満たされます。ちなみに、このようなジョイントはロータリーと呼ばれています。

- しかし、固定ジョイントもあります。これは、パイプが固定構造でパイプに溶接される場合です。パイプラインが水平に配置されている場合は、そのパーツ間のジョイントを溶接して、2つのパーツに分割する必要があります。溶接は最下点(天井)から始まり、上に移動します。ジョイントの後半も同じように溶接されます。

そして、パイプ溶接技術の最終段階は、継ぎ目の品質管理です。スラグを降ろすには、ハンマーで叩く必要があります。次に、ひび、ガウジ、欠け、やけど、貫通がないかどうかを視覚的に確認します。パイプラインが液体または気体用に設計されている場合は、組み立て後、水または気体をパイプラインに送り込み、漏れがないか確認します。

溶接プロセスは実際には責任あるイベントです。そして、溶接工の経験だけが、最初に最終結果の品質を保証することができます。しかし、経験は重要です。ビデオをご覧ください- 調理方法 鉄パイプ。

詳細を含む予備作業

指示に従って、次の条件が満たされている必要があります。

- 幾何学的寸法。

- 特に飲料水のパイプラインである場合は、品質証明書の存在。

- 完全に丸いパイプ形状-平らなまたは楕円形のセクションの形での端部の欠陥は許可されません。

- それらの全長に沿ったパイプの壁の同じ厚さ。

- 製品の化学組成は、特定のシステムについてロシア連邦の州基準に準拠している必要があります。この情報は、技術文書または実験室テストから取得されます。

次に、実際には、ドッキングと溶接用のパイプの準備に進むことができます。

準備プロセスには、次の段階が含まれます。

- パイプの端のカットの均一性を確認します-それは90ºに等しくなければなりません。

- 端とそれから10mmの部分は、金属の光沢が現れるまで注意深く洗浄する必要があります。

- 油、錆、塗料の痕跡をすべて取り除き、パイプの端の表面を脱脂する必要があります。

このような作業は、ベベラー、トリマー、またはグラインダーを使用して行うことができます。大口径パイプを扱う専門家は、フライス盤またはガスおよびプラズマカッターを使用します。

溶接プロセス

すべての準備が終わったら、溶接を開始できます。必要なスキルがなく、これまでにそのような作業を行ったことがない場合は、システム全体を台無しにしないように、最初に余分なパイプで練習することをお勧めします。

高品質の溶接のためのいくつかのヒント

溶接の品質は、溶接の正しい準備、電極の選択、およびプロセスの技術に依存します。これは、ジョイントを接続する場合とは多少異なります。

適切な電極の選択

溶接の品質は、溶接に使用する電極に大きく依存します。特殊コーティングを施した細い金属棒です。電極の内側は電気アークを生成するための導体として機能し、コーティングはその安定性を保証し、溶接の生成にも関与します。

コアの種類に応じて、電極は消耗品と非消耗品に分けられます。最初のケースでは、製品の基本は鋼線であり、2番目のケースでは、タングステン、カーボン、またはグラファイトのロッドです。

保護コーティングの種類に応じて、電極は次のように分けられます。

- セルロース(「C」のマーク)は、長い技術高速道路での大口径パイプを使用した労働集約的で複雑な溶接作業に使用されます。

- ルチル酸-「RA」-給水と暖房のエンジニアリングネットワークを溶接するために最も使用されるタイプの電極。

- ルチル-「RR」-は、給水および暖房用のパイプの溶接にも使用できます。パイプはより厚く、溶接品質が優れています。

- ルチルセルロース-「RC」-垂直接続方法を使用すると、より強い継ぎ目が得られます。

- ユニバーサル-「B」-広い温度範囲で、さまざまな直径と厚さのパイプを溶接するのに適しています。

溶接用の電極の別の分類は、ロッドの直径です。特定の厚さのパイプローリングに対応できる電気アークの強度は、それに依存します。

- 3mm-電極は最大5mmの厚さのパイプの溶接に適しています。

- 4 mm-電極により、最大10 mmの厚さの溶接が可能になるだけでなく、多層の金属シームを作成できます。

溶接継手の品質管理

電気溶接が完了した後、外部検査により、火傷、毛穴、瘻孔、およびその他の目に見える欠陥の存在が確認されます。肉眼では見えないマイクロクラックを特定するために、通常、取り付けられた領域は暖房システムに接続されています。縫い目に水滴が出ない場合は、高品質な作業を行いました。この検証方法は、システムをいつでも満たすことができる個人の家で受け入れられます。

セントラルヒーティングのあるアパートでは、夏にコンプレッサーを使って溶接継手の品質をチェックします。プラグはパイプの端に配置され、ジョイントは石鹸の泡でコーティングされ、空気は圧力下でポンプで送られます。傷がある場所は、表面の泡で決まります。

ほとんどの溶接作業を屋外で行えるように、夏に新しい暖房パイプを交換または設置するのが最善です。作業場所の近くに可燃物があってはなりません。それでもパイプの溶接の経験が十分でない場合は、後で新しいワークピースを台無しにしないように、最初にいくつかの不要なスクラップを溶接することができます。

溶接

専門家は、鋼の外部ネットワークに接続する最も簡単な方法は溶接であると信じています。タイアップの前提条件は、システムを介した給水をオフにする機能です。

自生は適切な直径の穴を開けます。次に、パイプが溶接され、バルブが取り付けられます。システムの最後の要素は、さらなる作業の過程でカバーされます。タイインが完了したら、防食保護を回復する必要があります。

パイプラインがポリエチレンパイプから敷設されている場合、溶接作業は行われません。消耗品の直径を考慮して、クランプを固定します。

溶接プロセス技術

パイプを溶接するには、次の接続方法が使用されます:電気アーク(手動、半自動、フラックスを使用)またはガス(アセチレンを使用)。

ガス溶接

電気溶接でパイプを溶接できるとは限らないため、このような場合はガスバーナーを使用します。この方法は、現場で適用できます。同時に、継ぎ目の品質と膨満感が高くなります。金属は温度の影響を受けにくいため、金属の内部応力のリスクが軽減されます。

作業を行うには、ガス発生器またはアセチレンが必要です。 2番目のケースでは、作業領域の温度が高くなります。溶銑上に配置されるようにフィラーワイヤーを供給する必要があります。亜鉛メッキされた材料の溶接が必要な場合は、フラックスが使用され、ガス中の酸素濃度が上昇します。同時に、作業後に防食剤で継ぎ目を処理する必要はありません。

手動アーク溶接

手動アーク溶接でパイプを溶接する場合、溶け込みの数はそれらの壁の厚さに依存します。電極の構成も重要です。製品の直径が大きい場合は、次の層を適用することにより、スケールをノックオフし、接続を鍛造します。最初の縫い目の適用中は、急ぐことはできません。その後、金属に亀裂がないかチェックします。縫い目に凹凸がある場合は切り落とします。これらの場所での作業は、オフセット(1.5〜3 cm)を使用して再度実行されます。最終層は、厚くコーティングされた電極で作られています。

電気溶接パイプ用の電極の選択

さまざまなタスクの実装に適した電極には多くの種類があり、製造材料、厚さ、特性が異なります。電極を購入する前に、操作中のエラーを回避するために、電極の機能を理解する必要があります。さらに、偽の製品と本物の製品を区別し、コストに備える方法を尋ねる価値があります。優れた電極は安くはありません。

パイプを接続するときは、高強度だけでなく、接続の堅さも実現する必要があります。そのためには、次の手順で構成される簡単な方法を使用できます。

- 縫い目は円形に沸騰するのではなく、8の字または馬蹄形になります。

- このような溶接では、金属からのスラグが徐々に絞り出されます。

- スラグの各部分を除去する必要があります。その結果、信頼性が高いだけでなく、かなりきれいな溶接になります。

プロファイルパイプを90度で溶接する方法

溶接時に完全に直角を得るには、パフォーマーは同様の経験を持ち、テクノロジーに正確に従う必要があります。プロファイルパイプを90度で溶接する方法を決定するのに役立ついくつかの重要なポイントがあります。

- まず、パイプを切断する必要があります。

- 作業は平らな面で行う必要があります。

- 角度を固定するには、特別なデバイス(磁気の正方形)または即興の手段(コーナーまたはスカーフ)を使用できます。

- 溶接は段階的に実行されます。最初に、大まかな接続が行われます。次に、パフォーマーは90度の角度が観察されていることを確認します。溶接がきれいに行われた後。

ビデオ

これは、90度の角度で溶接するための最も単純な固定具のビデオです。

そして、ここに別の3次元があります。

溶接電極の選択

適切な電極を選択するには、いくつかの重要なパラメータを考慮する必要があります。

- ワークピースの厚さ;

- マークになりました。

電極の種類に応じて、電流強度の値が選択されます。溶接はさまざまな位置で行うことができます。下の方はグループに分けられます:

- 水平;

- タブロバヤ。

垂直タイプの溶接は次のようになります。

- 上向き;

- シーリング;

- Tavrovaya、

電極の説明書の各メーカーは、それらが正常に機能する溶接電流の値を必ず報告してください。この表は、経験豊富な溶接工が使用する古典的なパラメータを示しています。

現在の強度の大きさは、空間的な位置とギャップのサイズに影響されます。たとえば、3 mmの電極を使用するには、電流が70〜80アンペアに達する必要があります。この電流は、天井溶接を実行するために使用できます。ギャップが電極の直径よりもはるかに大きい場合、これは部品の溶接には十分です。

下から調理するために、ギャップとそれに対応する金属の厚さがない場合、通常の電極の電流強度を120アンペアに設定することができます。

豊富な経験を持つ溶接工は、計算に特定の式を使用することをお勧めします。

電流強度を決定するために、30〜40アンペアが使用されます。これは、電極の直径の1ミリメートルに対応する必要があります。つまり、3 mmの電極の場合、電流を90〜120アンペアに設定する必要があります。直径が4mmの場合、電流強度は120〜160アンペアになります。垂直溶接を行うと、アンペア数が15%減少します。

2 mmの場合、約40〜80アンペアが設定されます。そのような「2つ」は常に非常に気まぐれであると考えられています。

電極径が小さければ、とても使いやすいという意見があります。しかし、この意見は誤りです。たとえば、「2つ」を操作するには、特定のスキルが必要です。電極はすぐに燃え、大電流を流すと非常に熱くなり始めます。このような「2つ」は低電流で薄い金属を溶接できますが、経験と忍耐力が必要です。

電極3-3.2mm。現在の強度70〜80アンペア。溶接は直流でのみ行う必要があります。経験豊富な溶接工は、80アンペアを超えると通常の溶接を実行できないことに気付きます。この値は、金属の切断に適しています。

溶接は70アンペアで開始する必要があります。部品を沸騰させることが不可能であることがわかった場合は、さらに5〜10アンペアを追加します。 80アンペアの浸透が不足している場合は、120アンペアを設定できます。

交流溶接の場合、電流強度を110〜130アンペアに設定できます。場合によっては、150アンペアでもインストールされます。このような値は、変圧器装置では一般的です。インバーターで溶接する場合、これらの値ははるかに低くなります。

電極4mm。電流強度110-160アンペア。この場合、50アンペアの広がりは、金属の厚さと経験によって異なります。 「フォー」にも特別なスキルが必要です。専門家は、110アンペアから始めて、徐々に電流を増やすことをお勧めします。

電極5mm以上。このような製品は専門家と見なされ、専門家のみが使用します。それらは主に金属の表面仕上げに使用されます。彼らは実際には溶接プロセスに参加していません。

スパーを加熱パイプに溶接する方法は? -ウィンドウグルのハンドブック

パイプラインの設置は、真剣で責任ある取り組みです。パイプを接続するための溶接プロセスは非常に頻繁に使用されます。

このようにして、さまざまな材料のパイプを接続できますが、プロセスの技術は個々の特定のケースで異なります。

産業および民間の建設では、電気溶接による金属パイプの溶接が非常に広く使用されています。

この方法は、手動装置と自動機械の両方で実行できるため、単純さ、機動性、および経済的収益性が特徴です。民間建設では、パイプの手動アーク溶接が最も頻繁に使用され、溶接装置と電極があれば十分です。

パイプ溶接の種類

建設および工業生産では、鋼管を溶接する次の方法が使用されます。

- 突合せ溶接;

- オーバーラップ溶接;

- ティージョイントの溶接;

- コーナージョイントの溶接。

溶接による接続の場合、条件に応じて、水平、垂直、底面、天井の位置が使用されます。最も有利で便利な溶接位置は、パイプを回転させた場合に可能な低い位置であるため、この技術をお勧めします。

大口径パイプラインの建設では、突合せ継手が最も頻繁に使用されます。

このような場合、エッジが厚さ全体に溶接されていることを確認することが非常に重要です。

厚肉パイプの場合、外部と内部の二重溶接が使用されます。

パイプの内面での金属のたるみの形成を減らすために、溶接プロセス中に水平面に対して45度の角度で電極を保持する必要があります。

溶接電極の範囲

パイプをパイプに溶接する前に、さまざまな種類のコーティングで利用できる適切な電極を選択する必要があります。各種類は特定のタスクを実行でき、それらを選択する際に従う必要があります。

- セルロースコーティング。大口径のパイプはこのタイプの電極で溶接されており、円形および垂直の継ぎ目を作成することができます。

- ルチルコーティング。このようなコーティングを施した電極は、着火が容易で、着火が繰り返され、スラグクラストは高度な脆性が特徴です。プレゼンテーションを作成するために、タック、フィレット溶接、およびルートシームを上から溶接するのは非常に便利です。

- ルチルセルロースコーティング。このような電極は、専門家が判断するのが最も難しい、上からの方向を含め、空間内の任意の位置に垂直に継ぎ目を作成するのに便利です。

- ルチル酸コーティング。パイプを溶接する際に、スラグクラストを簡単に分離し、電極を経済的に消費します。

- 基本的なカバレッジ。このようなコーティングが施された電極は、溶接シームに高粘度を提供します。このような継ぎ目はひび割れの影響を受けず、操作条件が難しい厚肉パイプに使用されます。低温でパイプラインを使用する場合にも適用することをお勧めします。

セクション:溶接-調理方法

溶接、自分で行う溶接、溶接-基本

ステップバイステップの溶接

電気溶接中に発生する熱プロセスは、部品を強力な継ぎ目で接続します。これは、ガス溶接とは異なり、機械的特性の点で優れています。

そう、 料理を学ぶ方法?アクセス可能な場所にあり、回転する可能性のあるパイプの場合、パイプラインの2つのセグメントは、1つまたは3つの電気溶接ポイントによってエンドツーエンドで接続されます。それで:

- 継続的に(回転できる場合);

- 下から分離して、パイプが不快な位置にあり、回転できない場合は、継ぎ目が作成されます。

溶接は2回のパスで行われます。最初に、「ルート」が埋められます。パイプの接合部(2〜3 mm)を閉じる最初の継ぎ目、次に余分なたるみとスケールが除去され、2番目の継ぎ目が作成され、次にそれも洗浄されます。 。

プロセス全体の一般的な手順は次のようになります。

- 直接作業を開始する前に、快適で安定した姿勢を取ります。空間は良い照明でなければなりません。

- アークを点火するためにストライクします。点火しない場合は、アンペア数をわずかに増やします。

- 電極をシームの先頭に移動し、アークギャップを一定に保ちながら溶接プールを開始します。

- 十分に高い電流を設定することにより、まっすぐにされた金属は熱に追従します。

作業を行う過程で、溶接の品質を直接監視する必要があります。「バス」のエッジに注意して、充填がどの程度均一であるかを確認します。

- 金属を残して、終わらせてください。

- 継ぎ目に沿って弧を消します。

必要に応じて、継ぎ目を正しく高品質で作成する方法を学ぶことができますが、外部から電気溶接のプロセスを見たことがある場合、またはアシスタントとして参加したことがある場合は、すべての手順をより簡単かつ迅速に習得できます。