- ストレージルール

- 電極コーティング部品の特性

- DIN 1913(ドイツ規格)に準拠した炭素および低合金構造用鋼の溶接用電極の分類

- 手動アーク溶接用の鋼被覆電極の分類

- 目的に応じたコーティング電極の分類

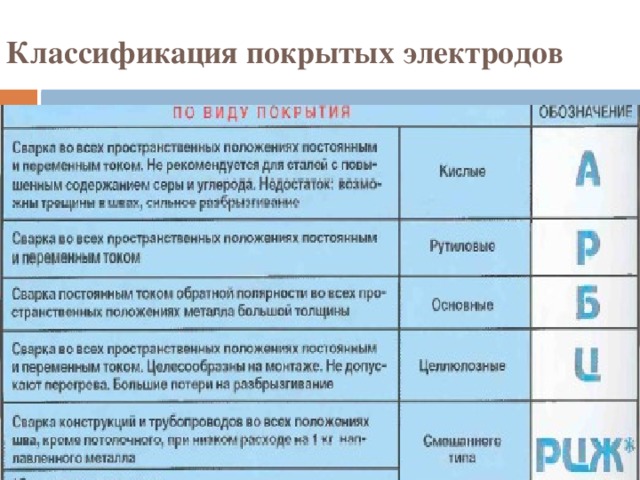

- コーティングの種類に応じた電極の分類

- コーティングの厚さによる電極の分類

- 品質による電極の分類

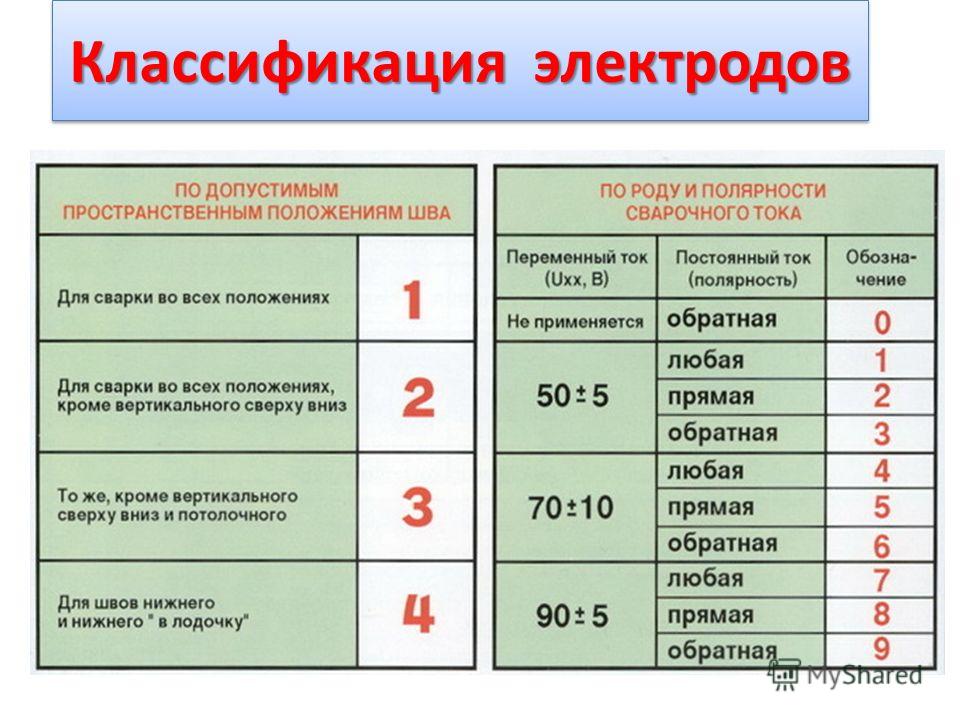

- 溶接中の空間位置による電極の分類

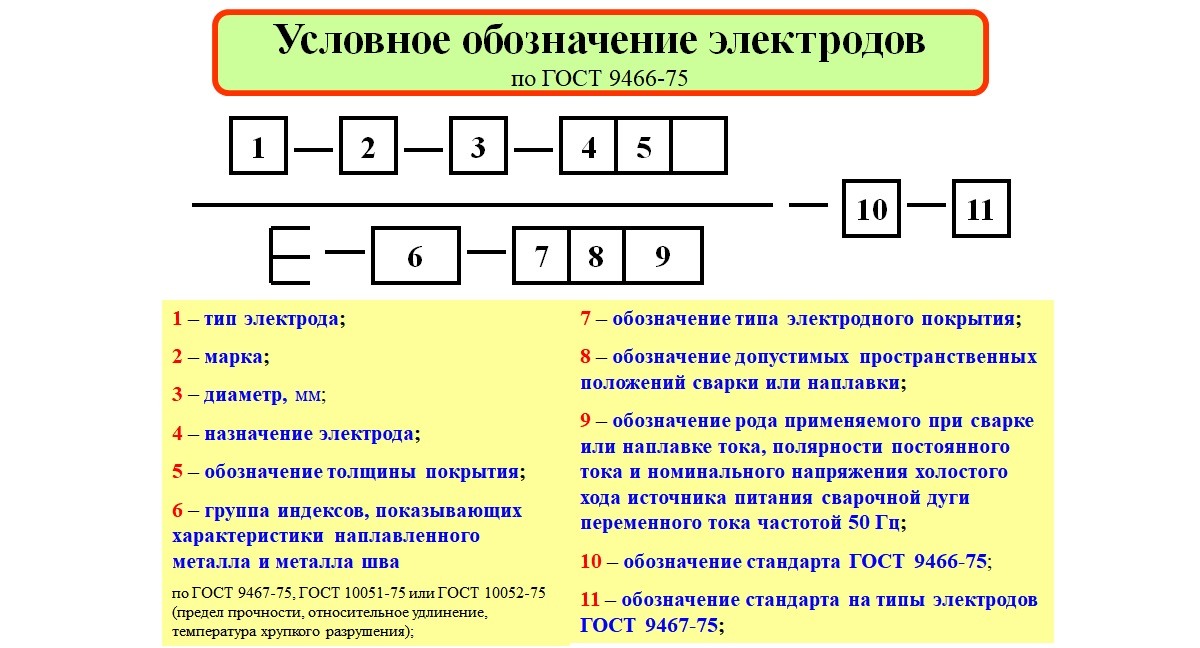

- 分母はコード化された指定(コード)です:

- 溶接金属または溶接金属の特性を示す指標のグループ

- コーティングタイプの指定

- 許容される空間位置の指定

- 溶接電流と電源の電圧の特性の指定

- シンボル構造の標準

- 電極タイプの標準

- さまざまなタイプとブランドの溶接ツールを使用する

- 3コーティングされた電極はどのように分類されますか?

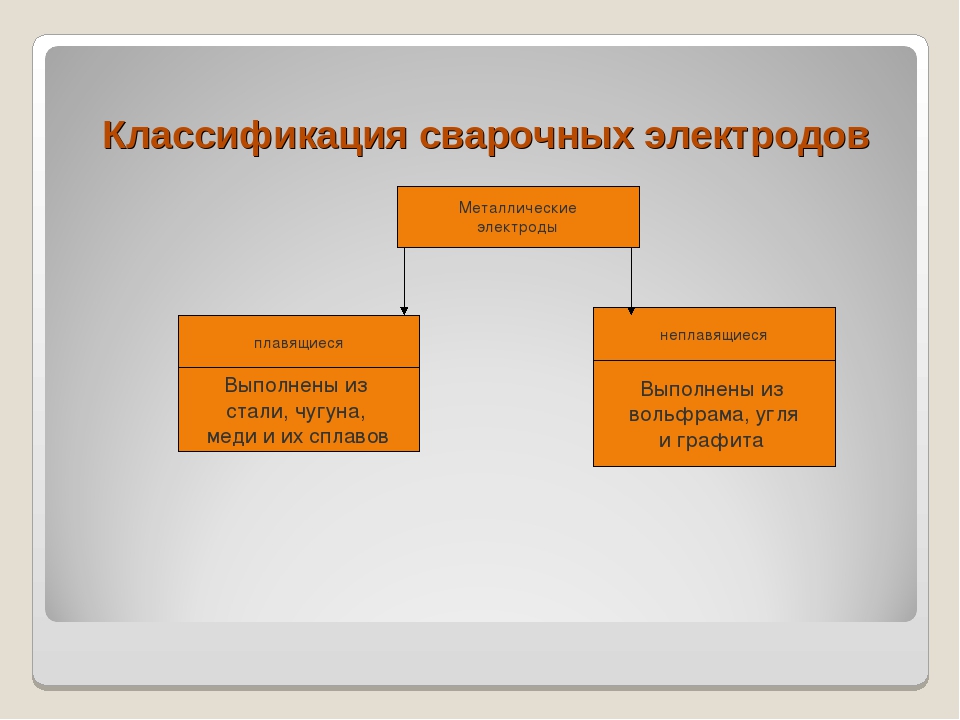

- 一般情報

- GOST

- 復号化

- メーカー

- 電極の目的

- カバレッジの種類

- 電極グレード

- ベーキング、乾燥および保管

- 保管所

ストレージルール

溶接機を使ったことがありますか?

そうだった!起こらなかった

保管中に直面する主な問題は、湿度が高いことです。電極のコーティングは水分を素早く吸収し、その結果、そのようなフィラー材料での作業が不可能になります。状況を修正する唯一の方法は、溶接電極に点火することです。

このために、発熱体を備えた特別なオーブンまたはポータブルキャニスターがあります。自宅では、パッケージは、温度20〜22度、相対湿度40〜50%で(ポリエチレンなしで)開いた状態で保管することをお勧めします。

電極が濡れていると、溶接部の表面や内部に細孔が発生する可能性があり、金属の飛散も増加します。

溶接電極を正しく選択するには、どの合金を使用する必要があるかをよく理解する必要があります。

また、添加剤自体と、操作のために溶接する表面を注意深く準備する必要があります。

- 汚れや錆を取り除きます。

- 電極に点火します。

- 正しい溶接電流を設定してください。

技術によっては、電極メーカーが指定した特性の継ぎ目を得ることができます。

- チェーンソーに使用するガソリンは何ですか?繁殖する方法は?

- 夏の別荘の発電機の選び方。最高のモデルの主な基準とレビュー

- 夏の別荘のためのポンプ場。選び方は?モデルの概要

電極コーティング部品の特性

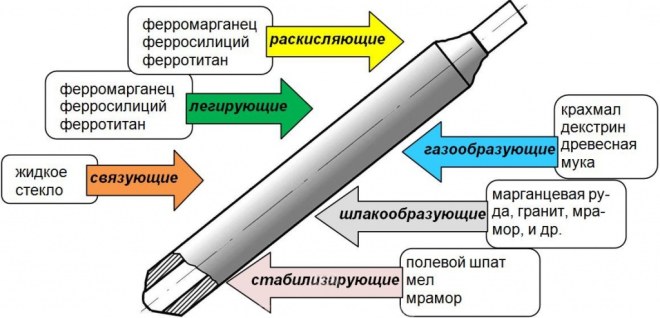

縫い目を良質にするためには、特別な部品が必要です。そのため、溶接作業を行う場合、溶接ゾーンでは、金属表面を迅速かつ確実に接続するための最適な条件を確実に作成する必要があります。特殊コーティングを施した電極が実行する主なタスクをリストします。

アーク安定化

溶接アークの安定性を最大限に高めるために、電極はイオン化ポテンシャルの低い特殊な物質でコーティングされています。これは、溶接中にアークが遊離イオンで飽和し、燃焼プロセスを安定させるという事実につながります。今日、電極コーティングには、カリ、ナトリウムまたはカリウムの液体ガラス、チョーク、チタン精鉱、炭酸バリウムなどの成分が含まれる場合があります。これらのコーティングはイオン化と呼ばれます。

大気ガスからの溶接領域の保護

電極コーティングを構成するコンポーネントは、二酸化炭素と一酸化炭素からなる保護雲の作成に貢献し、溶接部に形成され、周囲に含まれるガスから溶接プールを覆うスラグ層の形成にも関与します。空気。ガス形成成分には、デキストリン、セルロース、デンプン、食用小麦粉などが含まれます。そして、スラグはカオリン、大理石、チョーク、石英砂、チタン精鉱などによって形成されます。

電極コーティング部品とその特性

空気中に含まれるガスから溶接部を保護することに加えて、スラグは金属の冷却速度とその後の結晶化を低減するのに役立ち、溶接金属からのガスと不要な不純物の放出に好影響を与えます。

溶接金属合金

合金化は、溶接の多くの特性を改善します。合金化に寄与する主な金属は、チタン、マンガン、シリコン、クロムです。

溶融脱酸

溶接時には、特殊な脱酸剤が使用されている金属から酸素を除去することが非常に重要です。これらは、鉄よりも効率的に酸素と反応して結合する物質です。これらは、電極コーティングの組成にフェロアロイとして添加されたチタン、モリブデン、アルミニウム、またはクロムです。

すべての構成要素をリンクする

コーティングされた電極は、コーティングとロッドの間、およびコーティングのすべての構成要素の間の強力な接続を必要とします。この場合、主な結合成分はケイ酸ナトリウムまたは液体カリウムガラスです。液体ガラス(本質的にケイ酸塩接着剤)も溶接アークを完全に安定させるため、あらゆる種類の電極に不可欠なコンポーネントであることを思い出してください。

DIN 1913(ドイツ規格)に準拠した炭素および低合金構造用鋼の溶接用電極の分類

表38指定構造

| E | 43 | 00 | RR | 10 | 120 | H | 電極:E4300 RR10 120H |

| 溶着した金属の強度と塑性特性のコード | |||||||

| 溶接金属の衝撃強度の指定 | |||||||

| コーティングタイプ指定 | |||||||

| コーティングの種類、電流の種類、極性、溶接中の継ぎ目の位置 | |||||||

| パフォーマンス | |||||||

| Hは、15 ml /100g未満の堆積金属の水素含有量です。 |

表39.堆積した金属の強度と塑性特性のコード

| 索引 | 引張強さ、MPa | 降伏強さ、MPa | 最小伸び、% | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

表40.溶接金属の衝撃強度の記号

| 索引 | 平均バーストエネルギー(KCV)での最低温度°C = 28 J / cm2 | 2番目のインデックス | 平均バーストエネルギー(KCV)での最低温度°C = 47 J / cm2 |

| 規制されていません | 規制されていません | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

表41

| 索引 | コーティング |

| A | 酸コーティング |

| R | ルチルコーティング |

| RR | 厚いルチルカバー |

| AR | ルチル酸コーティング |

| C | セルロースコーティング |

| R(C) | ルチルセルロースコーティング |

| RR(C) | 厚いルチルセルロースコーティング |

| B | 基本的なコーティング |

| B(R) | ルチル-ベーシックコーティング |

| RR(B) | 厚いルチルベースコート |

表42コーティングの種類、溶接中の継ぎ目の位置の指標、電流の種類と極性

| 索引 | 溶接時の継ぎ目の位置 | 電流の種類と極性 | コーティングタイプ |

| A2 | 1 | 5 | 酸っぱい |

| R2 | 1 | 5 | ルチル |

| R3 | 2 (1) | 2 | ルチル |

| R(C)3 | 1 | 2 | ルチルセルロース |

| C4 | 1(a) | 0 (+) | セルロース |

| RR5 | 2 | 2 | ルチル |

| RR(C)5 | 1 | 2 | ルチルセルロース |

| RR6 | 2 | 2 | ルチル |

| RR(C)6 | 1 | 2 | ルチルセルロース |

| A7 | 2 | 5 | 酸っぱい |

| AR7 | 2 | 5 | ルチルサワー |

| RR(B)7 | 2 | 5 | ルチル-基本 |

| RR8 | 2 | 2 | ルチル |

| RR(B)8 | 2 | 5 | ルチル-基本 |

| B9 | 1(a) | 0 (+) | 主要 |

| B(R)9 | 1(a) | 6 | 非コアコンポーネントに基づく基本 |

| B10 | 2 | 0 (+) | 主要 |

| B(R)10 | 2 | 6 | 非コアコンポーネントに基づく基本 |

| RR11 | 4 (3) | 5 | ルチル、生産性105%以上 |

| AR11 | 4 (3) | 5 | ルチル酸、生産性105%以上 |

| B12 | 4 (3) | 0 (+) | 基本、120%以上の生産性 |

| B(R)12 | 4 (3) | 0 (+) | 非主要コンポーネントに基づくメインおよび120%以上のパフォーマンス |

表43

| 索引 | 溶接時の継ぎ目の位置 |

| 1 | すべての規定 |

| 2 | 上から下への垂直以外のすべて |

| 3 | 垂直面の下部と水平の継ぎ目 |

| 4 | ボトム(バットとローラーの縫い目) |

表44溶接電流の極性

| 索引 | DC極性 | 変圧器の無負荷電圧、V |

| リバース(+) | — | |

| 1 | 任意(+/-) | 50 |

| 2 | 直接 (-) | 50 |

| 3 | リバース(+) | 50 |

| 4 | 任意(+/-) | 70 |

| 5 | 直接 (-) | 70 |

| 6 | リバース(+) | 70 |

| 7 | 任意(+/-) | 90 |

| 8 | 直接 (-) | 90 |

| 9 | リバース(+) | 90 |

表45.パフォーマンス

| 索引 | 生産性(Kと), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

手動アーク溶接用の鋼被覆電極の分類

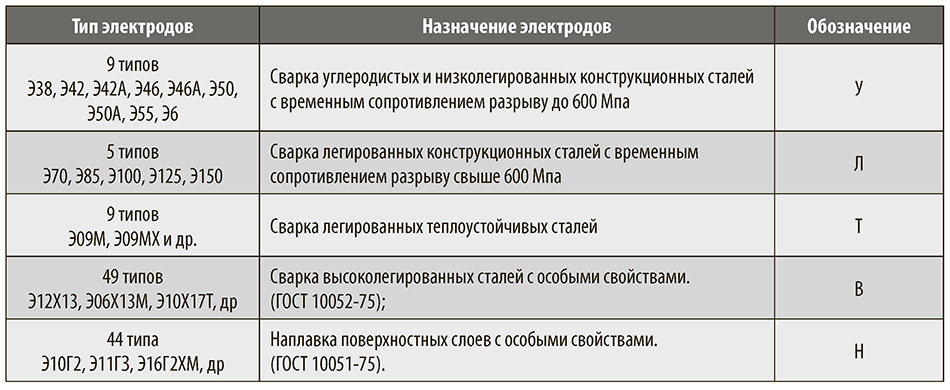

目的に応じたコーティング電極の分類

手動アーク溶接用の電極は、要件に従って作られています

GOST9466。アプリケーションに応じて、GOST 9467によると、コーティングされた鋼

アーク溶接電極は、次のグループに分けられます。

U-一時的な炭素および低炭素構造用鋼の溶接用

引張強さ600MPa。この目的のために、GOST9476によるとが使用されます

次のブランドの電極:E38、E42、E42A、E46、E50、E50A、E55、E60。

このグループのL電極は、合金鋼の溶接だけでなく、

引張強度が600MPa以上の構造用鋼の溶接用。

これらは、E70、E85、E100、E125、E150などの電極のブランドです。

T-これらの電極は、合金化された耐熱鋼を溶接するために設計されています。

B-特殊特性を備えた高合金鋼を溶接するための電極(GOST 10052)。N

—特別な特性を持つ表面層を表面処理するための電極。

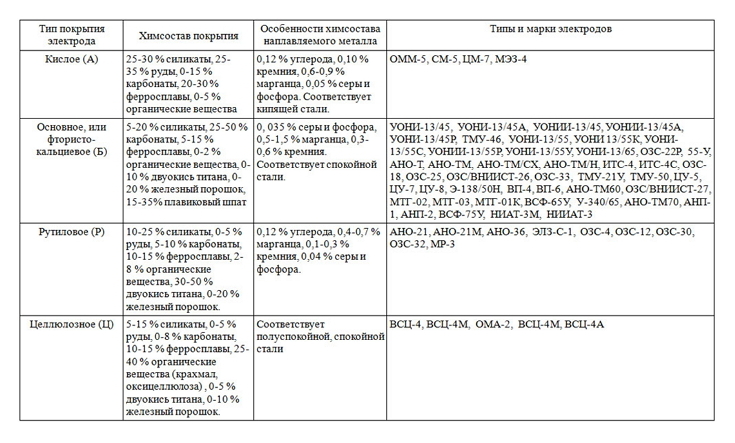

コーティングの種類に応じた電極の分類

A-酸でコーティングされた電極(たとえば、ANO-2、SM-5など)。これらのコーティング

鉄、マンガン、シリカ、フェロマンガンの酸化物で構成されています。これらの電極

酸化マンガンの含有量により毒性が高いが、同時に、

高度な技術を持っています。

B-メインコーティング(電極UONI-13 / 45、UP-1 / 45、OZS-2、DSK-50など)。

これらのコーティングには、鉄とマンガンの酸化物は含まれていません。コーティングの組成

電極用UONI-13/45大理石、蛍石、石英砂、フェロシリコン、

フェロマンガン、液体ガラスと混合したフェロチタン。溶接時 電極

ベーシックコーティング付き、延性の高い溶接部が得られます。データ

電極は、重要な溶接構造の溶接に使用されます。

R-ルチルコーティングを施した電極(ANO-3、ANO-4、OES-3、OZS-4、OZS-6、MP-3、

MP-4など)。これらの電極のコーティングは、ルチルTiOに基づいています2、誰が与えた

このグループの電極の名前。手動アーク溶接用ルチル電極

他の人よりも健康への害が少ない。そのような電極で金属を溶接するとき

溶接部のスラグの厚さは薄く、液体スラグは急速に硬化します。これにより、

これらの電極を使用して、任意の位置に継ぎ目を作成します。

C-セルロースコーティングを施した電極のグループ(VTSs-1、VTSs-2、OZTS-1など)。

このようなコーティングの成分は、セルロース、有機樹脂、タルク、

フェロアロイおよび他のいくつかのコンポーネント。 コーティングされた電極 できる

任意の位置での溶接に使用します。それらは主に使用されます

小さな金属を溶接するとき

厚さ。それらの欠点は、溶接の延性が低下することです。

コーティングの厚さによる電極の分類

コーティングの厚さ(電極の直径Dと直径の比率)に応じて

電極棒d)、電極はグループに分けられます:

M-薄いコーティング(D / d比は1.2以下)。

C-中程度のカバレッジ(D / d比は1.2から1.45の範囲)。

D-厚いコーティング(D / d比は1.45から1.8の範囲)。

D-特に厚いコーティングが施された電極(D / d比が1.8を超える)。

品質による電極の分類

品質による分類には、精度などの指標を考慮することが含まれます

製造、電極による溶接部に欠陥がない、状態

コーティングの表面、溶接金属中の硫黄とリンの含有量。で

これらの指標に応じて、電極はグループ1、2、3に分けられます。もっと

グループ番号が高いほど、電極の品質が高くなり、品質が高くなります

溶接。

での空間位置による電極の分類

溶接

許容空間に応じて、4つのグループの電極があります

溶接する部品の位置:

1-溶接はどの位置でも許可されます。

2-上から下への垂直シームを除く、任意の位置での溶接。

3-より低い位置での溶接、および水平シームと垂直シームの実装

上向き;

4-より低い位置とより低い「ボートへの」溶接。

上記の分類方法に加えて、GOST9466は分類を提供します

溶接電流の極性に応じた電極、開回路電圧

ストローク、溶接アークの電源の種類。これらの指標に基づいて、電極

10のグループに分けられ、0から9までの番号で指定されます。

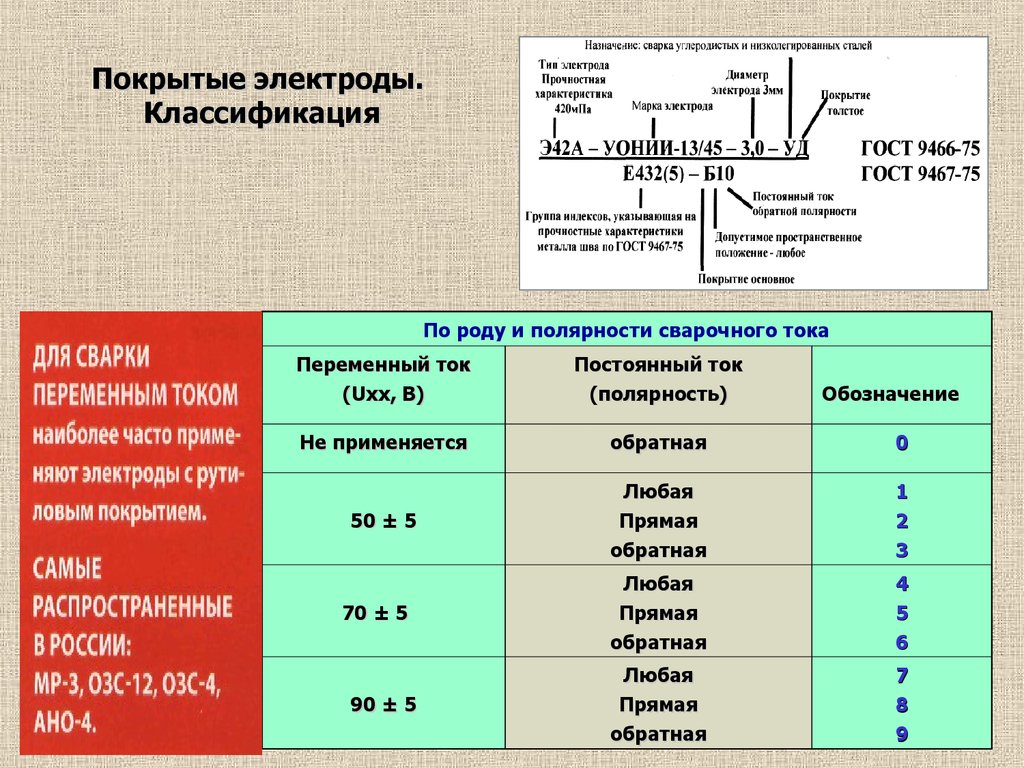

分母はコード化された指定(コード)です:

文字E-消耗コーティング電極の国際指定

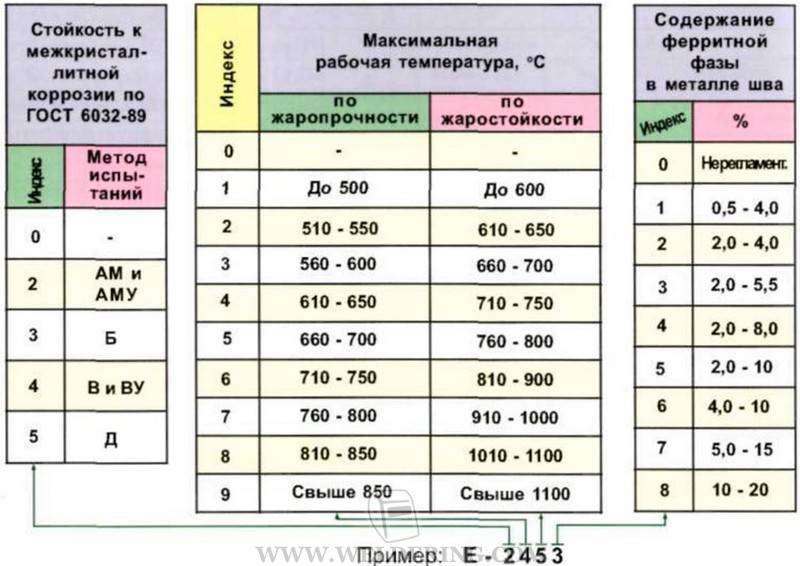

溶接金属または溶接金属の特性を示す指標のグループ

6.1。引張強度が最大588MPa(60 kgf / mm2)の炭素鋼および低合金鋼の溶接に使用される電極用

6.2。引張強度が588MPa(60 kgf / mm2)を超える合金鋼を溶接するための電極の記号では、最初の2桁のインデックスは、溶接部の平均炭素含有量(100分の1パーセント)に対応します。後続の文字と数字のインデックスは、溶接金属の元素のパーセンテージを示します。ハイフンで囲まれた最後のデジタルインデックスは、溶接金属の衝撃強度が少なくとも34 J / cm2(35 kgf?m / cm2)になる最低温度°Cを示します。

例:E-12X2G2-3は、溶接金属に0.12%の炭素、2%のクロム、2%のマンガンが含まれ、-20°Cでの衝撃強度が34 J / cm2(3.5 kgf?m / cm2)であることを意味します。

6.3。耐熱鋼を溶接するための電極の従来の指定には、2つの指標が含まれています。

- 1つ目は、溶接金属の衝撃強度が少なくとも34 J / cm2(3.5 kgf?m / cm2)になる最低温度を示します。

- 2番目の指標は、溶接金属の長期強度のパラメータが調整される最高温度です。

6.4。高合金鋼を溶接するための電極は、3桁または4桁で構成されるインデックスのグループによってコード化されます。

- 最初の指標は、粒界腐食に対する溶接金属の耐性を示します。

- 2つ目は、溶接金属の長期強度(耐熱性)の指標が調整される最高動作温度を示します。

- 3番目の指標は、溶接継手の最高作動温度を示します。この温度までは、耐熱鋼を溶接するときに電極を使用できます。

- 4番目のインデックスは、溶接金属のフェライト相の含有量を示します。

6.5。表面層を表面処理するための電極の記号は、次の2つの部分で構成されています。

最初のインデックスは、堆積した金属の平均硬度を示し、分数として表されます。

- 分子内-ビッカース硬度;

- 分母で-ロックウェルによると。

2番目の指標は、堆積した金属の硬度が次の要素によって提供されることを示しています。

- 表面仕上げ後の熱処理なし-1;

- 熱処理後-2。

| 索引 | 硬度 | 索引 | 硬度 | ||

| ビッカースによると | ロックウェルによると | ビッカースによると | ロックウェルによると | ||

| 200/17 | 175 — 224 | 23まで | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

例:E-300/32-1-熱処理なしの堆積層の硬度。

コーティングタイプの指定

A、B、C、R-電極コーティングを参照してください。混合タイプ:AR-酸-ルチル; RB-ルチル-ベーシックなど; P-その他。コーティングに20%を超える鉄粉が含まれている場合は、Zhの文字が追加されます。例:АЖ。

許容される空間位置の指定

1-すべての位置、2-垂直の「トップダウン」を除くすべての位置、3-下部、垂直面で水平、垂直の「ボトムアップ」、4-下部と下部の「ボート"。

溶接電流と電源の電圧の特性の指定

| DC極性 | Uxx AC電源、V | 索引 | |

| 名目 | 前偏差 | ||

| 逆行する | — | — | |

| どれでも | — | — | 1 |

| 真っ直ぐ | 50 | ± 5 | 2 |

| 逆行する | 3 | ||

| どれでも | 70 | ± 10 | 4 |

| 真っ直ぐ | 5 | ||

| 逆行する | 6 | ||

| どれでも | 90 | ± 5 | 7 |

| 真っ直ぐ | 8 | ||

| 逆行する | 9 |

シンボル構造の標準

GOST9466-75「手動アーク溶接および表面仕上げ用のコーティングされた金属電極。分類と一般仕様」。

電極タイプの標準

GOST9467-75「構造用および耐熱鋼の手動アーク溶接用の被覆金属電極」。

GOST10051-75「特殊な特性を持つ表面層の手動アーク表面処理用のコーティングされた金属電極」。

さまざまなタイプとブランドの溶接ツールを使用する

上記で説明したことはすべて、RDS鋼の電極のマーキングに関連しています。

さまざまな鉄および非鉄金属に使用されるロッドの例を示すことが重要です。以下は最も一般的なタイプです

電極の種類は、溶接する金属と溶接の指定された典型的な機械的特性に応じて配分されます。

炭素低合金鋼は、次のタイプのロッドで溶接されています。

- E42:グレードANO-6、ANO-17、VCC-4M。

- E42:UONI-13 / 45、UONI-13/45A。

- E46:ANO-4、ANO-34、OZS-6。

- E46A:UONI-13 / 55K、ANO-8。

- E50:VCC-4A、550-U。

- E50A:ANO-27、ANO-TM、ITS-4S。

- E55:UONI-13/55U。

- E60:ANO-TM60、UONI-13/65。

高張力合金鋼:

- E70:ANP-1、ANP-2。

- E85:UONI-13 / 85、UONI-13/85U。

- E100:AN-KhN7、OZSH-1。

高張力合金鋼:E125:NII-3M、E150:NIAT-3。

金属表面仕上げ:OZN-400M / 15G4S、EN-60M / E-70Kh3SMT、OZN-6 / 90Kh4G2S3R、UONI-13 / N1-BK / E-09Kh31N8AM2、TsN-6L / E-08Kh17N8S6G、OZSh-8 /11Kh31N11GSM3YuF

鋳鉄:OZCH-2 / Cu、OZCH-3 / Ni、OZCH-4/Ni。

アルミニウムとそれに基づく合金:OZA-1 / Al、OZANA-1/Al。

銅とそれに基づく合金:ANTs / OZM-2 / Cu、OZB-2M/CuSn。

ニッケルとその合金:OZL-32。

上記のリストから、マーキングシステムは非常に複雑であり、ロッドの特性、コーティング、直径、および合金元素の存在をエンコードするためのほぼ同じ原理に基づいていると結論付けることができます。

溶接継手の品質は、合理的な技術スキームに依存します。次の要因は、選択する電極のタイプに影響を与えます。

- 溶接される材料とその特性、合金元素の存在と合金化の程度。

- 製品の厚さ。

- 縫い目のタイプと位置。

- 接合部または溶接金属の指定された機械的特性。

初心者の溶接工は、鋼溶接用のツールの選択とマーキングの基本原則をナビゲートし、目的に応じてロッドグレードの分布を操作し、主な電極の種類を理解し、溶接中にそれらを合理的に使用することが重要です。

3コーティングされた電極はどのように分類されますか?

まず、使用するコーティングの種類に応じて、6つの種類に分けられます。

- ルチル-マーキングP;

- メイン-B;

- 酸っぱい-A;

- 混合(2文字で示される):RJ-鉄粉とルチル、RC-セルロース-ルチル、AR-酸-ルチル、AB-ルチル-塩基性);

- セルロース-C;

- もう1つはPです。

また、指定された州の基準は、電極の断面積とロッドの断面積の比率D / dに従って(実際には、コーティングの厚さに従って)電極を細分化します。この観点から、カバレッジは次のようになります。

- 中(C):D/d値-1.45未満;

- 薄い(M)-1.2未満;

- 極太(G)-1.8以上;

- 厚い(D)-1.45–1.8。

予約により、電極は通常、次の種類の鋼の溶接に最適な電極に分割されます。

- 破裂に対する抵抗(一時的)が少なくとも600 MPa(文字「L」で示される)である構造合金。

- 最大600MPaの抵抗を備えた構造的な低合金およびカーボン(マーキング-「U」)。

- 高度に合金化され、特別な特性を備えています(「B」)。

- 耐熱合金(「T」)。

特殊な表面層の表面仕上げは、文字「H」でマークされた電極を使用して実行されます。

この分類では、溶接作業を実行するための製品を、溶着した金属の化学組成とその機械的パラメータに応じていくつかのタイプに分類したり、金属中のリンと硫黄の含有量で表される3つのグループに分類したりすることもできます。 、コーティングの状態と電極の精度クラス。

とりわけ、電極は、それらの使用が許可される異なる空間位置を持つことができます。

一般情報

OZLグレードの電極は、基本的なコーティングを施した手動アーク溶接用の消耗品です。合金金属棒は、さまざまな厚さの材料を溶接するためのさまざまな直径(主に2.0mmから6.0mm)を持っています。

OZL電極のメインコーティングは、DC電源で溶接シームの表面を十分に保護します。この場合、合金鋼は逆極性で溶接され、発熱が少なくなります。このような過熱に敏感な鋼の場合、OZLブランドの消耗品に逆極性を使用することは、高品質の溶接を実現する方法です。

重要!通常の軟鋼を溶接するための消耗品を選択する場合、OZLブランドの消耗品は、耐熱鋼を溶接するためにより多くの目的を持っていることを忘れないでください。溶融温度が非常に異なるため、母材の液相に達しても、OZL電極は溶融し始めません。

OZL消耗品は湿気の存在に非常に敏感であるため、使用前に追加の煆焼が必要です。

メインコーティングの場合、溶接プロセスでは、十分に準備された表面を溶接する必要があります。錆やその他の汚染物質を取り除き、脱脂します。 OZL消耗品は湿気の存在に非常に敏感であるため、使用前に追加の煆焼が必要です。

GOST

OZL電極は、GOST9466-75およびGOST10052-75の規格に準拠している必要があります。最初の規格は、手動アーク溶接用のコーティングされた金属電極の分類と一般的な要件を規定しています。

電極OZL-32

2番目の規格は、耐食性、耐熱性、耐熱性の高合金鋼の手動アーク溶接用のコーティングされた電極のタイプを指定します。どちらの規格にも、消耗品ブランドのOZLが含まれています。

復号化

電極の記号は、上記の基準に基づいて作成されています。消耗品ブランドOZL-6の指定の例:

E-10X25N13G2-OZL-6-3.0-VD / E 2075-B20

数字と文字は、OZL-6の次の主な特徴に対応しています。

- E-10X25N13G2-この指定は、GOST10052-75に従って電極のタイプを決定します。

- OZL-6-略語がその起源を示すブランド(これは合金鋼を溶接するためのパイロットプラントで作成され、多くのOZL消耗品はモスクワのSpetselectrod企業で開発されました);

- 3.0-数字はロッドの直径を示します。

- B-特殊な特性を持つ高合金鋼を溶接する目的を示します。

- D-コーティングの厚さ(この場合は厚さ)を決定します。

- E-電極が手動アーク溶接用のコーティングされた電極に属するかどうかを決定します。

- 2075-溶着金属のいくつかの技術的特性を示す数字のグループ、すなわち「2」-粒界腐食の傾向なし、「0」-最高温度で動作するときの疲労強度インジケータに関するデータなし、「7」-値を決定します溶接継手の最高使用温度(この場合は910°С-1100°С)の「5」-フェライト相の含有量(この場合は2-10%)を示します。

- B-電極のコーティングを示します。この場合は-メイン電極です。

- 2-この図は、次の空間位置での溶接の可能性を示しています。垂直の「トップダウン」を除くすべての位置。

- -溶接の方法を決定します。この場合は、逆極性の直流を使用します。

メーカー

手動アーク溶接用の被覆電極のロシア市場は、ロシア、ヨーロッパ、中国の多数のメーカーで飽和状態になっています。他のタイプに加えて、品揃えのそれらのほとんどは、OZLブランドの電極を持っています

調査結果によると、TOPリストに含まれているメーカーに注意を払うことをお勧めします。

ロシアのメーカー:

- 「スペツェレクトロド」モスクワ;

- シャドリンスク電極プラント、シャドリンスク;

- ロシノオストロフスキー電極工場、モスクワ;

- ゼレノグラード電極プラント、ゼレノグラード;

- 「ロテックス」コストロマ、クラスノダール、モスクワなど。

電極OZL-312SpecElectrode

近隣諸国の生産者:

- PlasmaTech(ウクライナ);

- VISTEK、バクムット(ウクライナ);

- 「オリバー」(ベラルーシ共和国)他。

ヨーロッパのメーカー:

- «ZELLERWELDING»デュッセルドルフ(ドイツ);

- ESAB(スウェーデン);

- «KOBELCO»(日本)他。

中国のメーカー:

- ゴールデンブリッジ;

- S.I.A.「レサンタ」;

- 「ELKRAFT」他。

電極の目的

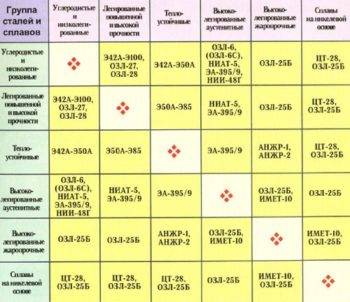

溶接用電極の種類表。

溶接用電極の種類表。

予約により、電極は次のように分割されます。

- 高レベルの合金元素を含む鋼を使用します。

- 合金元素の平均含有量;

- 構造用鋼溶接;

- 延性金属;

- 融合;

- 耐熱鋼。

したがって、特定のタスクごとに電極を選択することが可能です。

保護コーティングには特別な注意を払う必要があります。電極のコーティングは、特別な要件が課せられる重要なコンポーネントです。

また、ある組成が特徴です。

それらは特別なシェルで覆われたロッドです。パワーはそれが持つ直径に依存します。

最も人気のあるのはUONI電極です。この材料にはいくつかのグレードがあり、それらはすべて手動溶接に使用されます。

UONI 13-45を使用すると、許容できる粘度と可塑性の継ぎ目を得ることができます。それらは鋳造および鍛造の溶接に使用されます。これらのロッドにはニッケルとモリブデンが含まれています。

UONI 13-65は、要件が増加した構造物での作業に適しています。彼らは任意の位置で接続を行うことができます。直径は2から5ミリメートルまで変化し、それが大きいほど、溶接電流は大きくなります。

さらに、彼らの助けを借りて得られた接合部は、高い衝撃強度を特徴とし、それらに亀裂は形成されません。これらすべてが、厳しい要件の対象となる重要な構造物を扱う上で最も有望です。

さらに、これらの構造は、極端な温度、振動、および負荷に耐性があります。

このタイプのロッドの重要な特徴は、湿気に対する優れた耐性と長期の煆焼の可能性です。

カバレッジの種類

電極コーティングには、次のコンポーネントが含まれます。

- 脱酸剤;

- 安定したアーク放電のためのコンポーネント。

- カオリンやマイカなどの可塑性を提供する要素。

- アルミニウム、シリコン;

- バインダー。

コーティングを使用したスポット溶接または手動溶接用のすべての電極には、いくつかの要件があります。

- 高効率;

- 必要な構成で結果を得る可能性;

- わずかな毒性;

- 信頼できる縫い目;

- 安定したアーク燃焼;

- コーティング強度。

電極コーティングの種類。

電極コーティングには次の種類があります。

- セルロース;

- 酸っぱい;

- ルチル;

- 主要。

最初のタイプでは、直流および交流を使用してすべての空間位置で作業できます。それらはインストールで最も広く使用されています。それらは重大なスパッタ損失を特徴とし、過熱を許しません。

ルチルとサワーは、垂直、直流、交流を除くすべての位置で調理することができます。 2番目のタイプのコーティングは、硫黄と炭素の含有量が高い鋼には適していません。

上記のタイプのケーシングは、1つの特定のタイプのコーティングのみを使用することを意味します。ただし、いくつかのオプションの組み合わせが可能です。組み合わせは、解決する問題に応じて、いくつかのタイプで構成できます。

結合されたシェルは別のクラスに属し、主要な4つのタイプには含まれていません。

コーティングの厚さによる分類もあります。

各厚さには、個別の文字指定が割り当てられます。

- 薄い-M;

- 中程度の厚さ-C;

- 厚い-D;

- 特に厚いG。

もちろん、ロッドは目標に応じて選択されます。正しい選択は、実行される作業の高品質を保証します。

電極グレード

電極のマーキングを解読します。

特定の問題を解決するために設計された電極にはさまざまなブランドがあります。それらはあなたが最も適切な材料を選ぶことを可能にする特定の特性によって特徴づけられます。

OK-92.35ブランドは、16%の伸びと、それぞれ514MPaと250HBの歩留まりと強度の限界を特徴としています。OK-92.86の降伏強度は409MPaです。

手動溶接用の電極のマークOK-92.05とOK-92.26の相対伸びは29%と39%で、降伏強度はそれぞれ319MPaと419MPaです。

OK-92.58の降伏強度は374MPaです。

上記の電極はすべて、鋳鉄の手動アーク溶接に使用されます。使用する金属に応じて、特殊なタイプのロッドも選択されます。たとえば、銅-ANT / OZM2、純ニッケル-OZL-32、アルミニウム-OZA1、モネル-V56U、シルミン-OZANA2など。

さらに、溶接工は溶接する部品の品質を管理する必要もあります。材料、作業条件、継ぎ目の位置、およびその他の要因に応じて、最高の接続品質を提供する適切な電極を選択してください。

ベーキング、乾燥および保管

電極を低温多湿の場所に保管すると、湿気が発生します。湿気があると発火しにくくなり、コーティングの付着や破壊につながります。これらの要因は作業の質に悪影響を与えるため、事前準備を行います。

煆焼と乾燥は温度や加熱方法が異なります。ベーキング電極は、コーティングの水分含有量を減らすことを目的とした熱効果です。乾燥は、徐々に加熱しながら低温で行われます。

点火する必要があります:

- 湿気の侵入後;

- 長期保管後;

- 電極が湿った場所にあるとき。

- 水分が原因で作業が困難になります。

電極を2回以上焼き付けないでください。焼き付けを行わないと、コーティングがロッドから分離する可能性があります。

図14-サーマルケース

乾燥は、作業前に消耗品の温度を上げるのに役立ちます。これにより、温度差によって溶接プールが損なわれず、継ぎ目が高品質になります。この操作は、圧力がかかっている製品に緊密な接続を確立するのに役立ちます。水分を蒸発させ、水垢の形成を防ぐのに役立つのは、段階的な加熱です。乾燥のモードと期間は電極のブランドによって異なり、パッケージに製造元によって示されています。突然の温度変化を避けるために、オーブンで冷却する必要があります。

ルチルおよびセルロースタイプのコーティングは、湿気の影響を受けにくくなっています。作業前のベーキングはオプションです。湿気で飽和している場合、セルロース電極はt = 70°Cで乾燥され、亀裂を避けるためにそれ以上ではありません。ルチルのものは100〜150°Cで1〜2時間乾燥します。開梱された主電極は、t = 250〜350°Cで1〜2時間煆焼されます。

暖房には、電気炉、サーマルケース、サーモスケースが使用されます。この装置を使用すると、温度を調整し、100〜400°Cまで加熱できます。家庭での乾燥には電気オーブンが適しています。 「元の」乾燥方法は、工業用ヘアドライヤーです。電極はチューブ内に配置され、熱風の流れがチューブに向けられます。

保管所

電極を適切に保管することで、特性を失わず、乾燥を防ぐことができます。保管場所は、急激な変動がなく、暖かく乾燥している必要があります。毎日の変化でさえ、コーティングによってすぐに吸収される露を伴います。温度は14°Cを下回ってはならず、湿度は50%以内に保つ必要があります。保管条件に応じて、電極の貯蔵寿命はそれらの条件によってのみ制限されます。

図15-自家製の収納ケース

図15-自家製の収納ケース

工場のパッケージには、湿気から保護するフィルムのシールが付いています。パックは棚やラックに保管する必要がありますが、床や壁の近くには保管しないでください。長期保管の場合は、開梱したロッドを適切なサイズのサーマルケースに保管することをお勧めします。このような容器は、専門店で購入することも、独自に製造することもできます。