自分の手で造粒機を作る

このような機器を製造するためのアクションのアルゴリズムは次のとおりです。

- 行列を作ります。自分でやる場合は厚さ20mm以上のディスクブランクが必要になりますが、それより小さければマトリックスはすぐに変形します。しかし、直径は異なる可能性があり、機器の性能はそれに依存します。たとえば、直径が50 mmで、エンジンが約30 kWの場合、1時間以内に最大350キログラムのペレットを得ることができます。また、体積が小さいと予想される場合は、直径30cmまでのマトリックスで十分です。ディスクの中央に、ギアボックスシャフトの直径に沿って穴を開ける必要があります。次に、ハードフィット用の溝が作成されます。また、顆粒を押し出して出すための穴は円錐形でなければなりません。

- ローラーまたはローラー用のギアは、幅がマトリックスの作業領域と一致するように選択する必要があります。シャフトにギアを取り付け、ギアボックス出力シャフトの軸に垂直なカップリングで固定します。

- マトリックスのサイズによっては、板金またはパイプに基づいて装置の円筒形の本体を溶接する必要があります。ハウジングは2つの部分で構成されています。原材料が上部にロードされ、ローラーとマトリックスのシステムを通過した後、完成した顆粒がハウジングの下部を通過し、次にそれらがコンテナに注がれます。トレイ。また、マトリックスは、最小のギャップでケースの上部内を自由に移動する必要があります。本体下部にペレット出口用の穴をあけ、シート材やパイプをベースにしたトレーを溶接しています。

- ギアボックスの出力シャフトは、ベアリングとカップリングを使用して、構造ハウジングの下部に配置する必要があります。

- 本体の清掃と保守を容易にするために、本体の上部と下部は取り外し可能で、溶接ラグを使用してボルトで固定する必要があります。マトリックスとローラーが本体に配置されています。

- 造粒機は、チャネルまたは角度に基づいてフレームに配置され、しっかりと固定されます。次に、電気モーターが取り付けられ、その出力シャフトがギアボックスに取り付けられます。

- フレームなどは外側から金属塗装を施しています。次に、エンジンを接続し、試運転を行います。

ペレット製造用のフラットタイプのマトリックスを備えた造粒機を使用すると、150平方メートルまでの部屋を加熱する問題を解決することができます。既製のペレットは、暖炉やストーブでの燃焼、および固形燃料ボイラーに使用できます。農業や木工からの廃棄物のリサイクルの問題も解決されます。

おがくず用自家製乾燥機

自家製の木質ペレットが造粒機マトリックスの出口で崩れないようにするには、原材料の含水率を最小限に抑える必要があります。工業生産では、これは乾燥室を介して行われ、家庭では、古いバレルをベースにした特別なドラムタイプの乾燥機を作ることができます。

自家製の木質ペレットが造粒機マトリックスの出口で崩れないようにするには、原材料の含水率を最小限に抑える必要があります。工業生産では、これは乾燥室を介して行われ、家庭では、古いバレルをベースにした特別なドラムタイプの乾燥機を作ることができます。

片側のわずかな傾斜を考慮して、いくつかの鉄製のバレルを溶接してフレームに取り付ける必要があります。内部では、原材料を研削するためにブレードが壁に溶接されています。内部では、ドラムの片側で、電気またはガスヒートガンを使用して熱風が供給されます。ドラムは、ギアボックスまたは減速ベルトドライブを介して電気モーターによって回転します。

すべての場合において、家庭でおがくずに基づくペレットの生産を組織化する必要があるわけではありません。

すべての場合において、家庭でおがくずに基づくペレットの生産を組織化する必要があるわけではありません。

これは、機器が完全に自作であり、コンポーネントとスペアパーツのコストが最小限である場合、または小型の造粒機が利用可能であり、その性能が家庭用および販売用のペレットを製造するのに十分である場合に正当化されます。そのため、購入した機器のコストを回収できます。

自分でペレットを製造するための造粒機やその他の装置を作るのはそれほど簡単ではありませんが、時間、スキル、忍耐力があれば、それはかなり可能です。しかし、工業用造粒機を購入するには 暖房用のおがくず用 経済的な観点から、民家は完全に無理です。

自分の手でペレットの生産を整理する方法

燃料ペレットのコストがかなり高いため、このタイプの燃料を使用したい民家や夏の別荘の所有者にとって、自分でペレットを作る方法は非常に重要です。ペレットを作るための自家製造粒機を作ることはすぐに可能であると言わなければなりません。ただし、そのようなプロジェクトの実施に着手する前に、あなたの能力を注意深く評価する必要があります。大きな負荷がかかる操作中にそのような機器を製造するには、十分に真剣な技術トレーニングと適切なスキルの利用可能性だけでなく、旋削、フライス盤、溶接機器、および錠前屋の工具の使用も必要です。これはすべて、この種の仕事を遂行する上での高い資格と十分な経験の存在を前提としています。

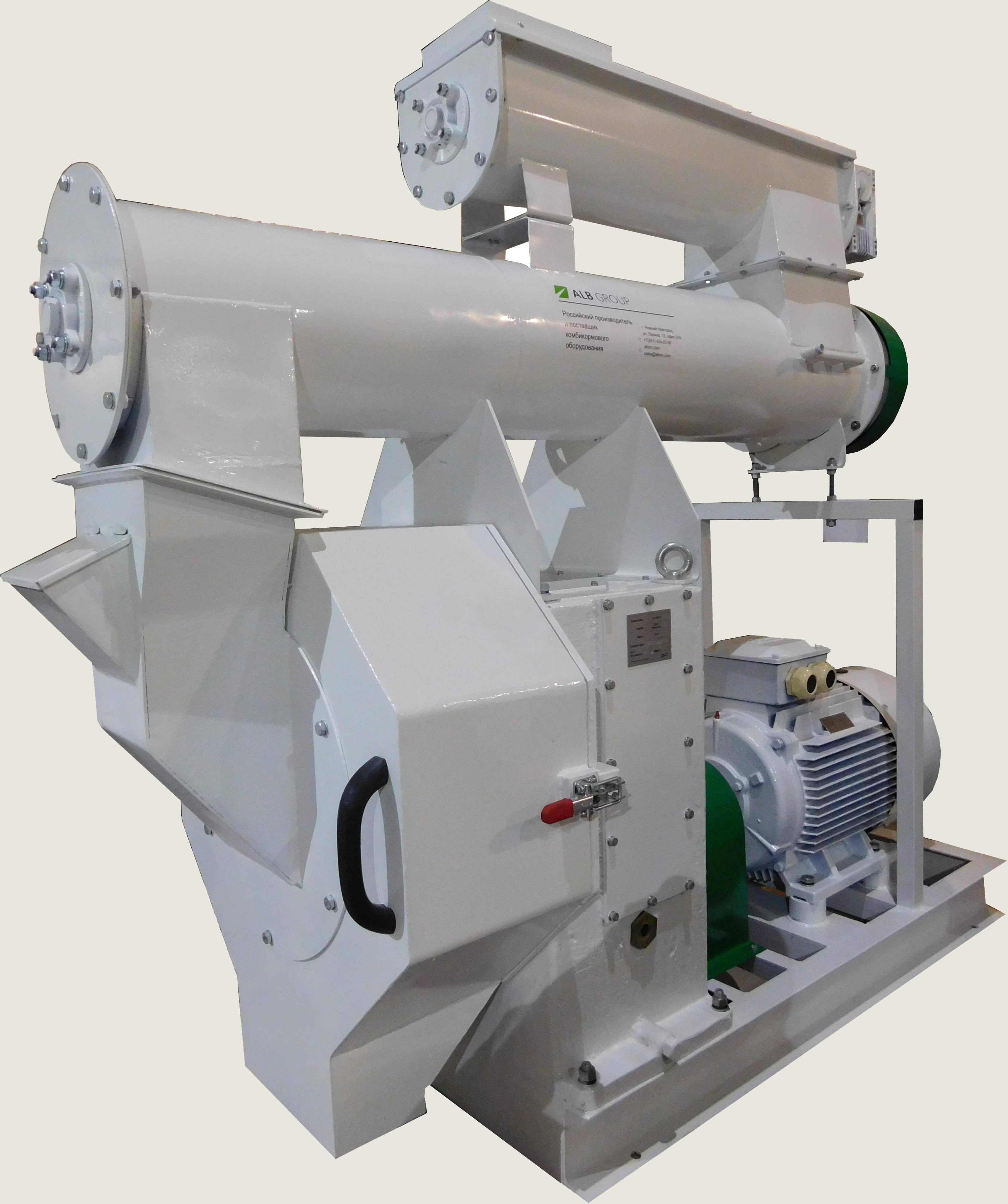

自家製造粒機装置

燃料ペレットの独立生産の便宜のための最も重要な条件は、手頃な価格の原材料の入手可能性であり、それらの品質特性の観点から特定の要件を満たさなければなりません。前処理が必要なペレットの自家生産用原料を購入した場合、完成品のコストが高額になり、家庭用暖房に使用するのは単に不採算になる可能性があります。

自分の手でペレットを作るときは、すべての木材原料が生産に適しているわけではないという事実も考慮に入れる必要があります。針葉樹廃棄物は、高密度で安定した構造が特徴の高品質な燃料ペレットを得るという点で最適です。

ハウジングとマトリックスドライブの図面

何が必要になります

家庭でペレットを作るためには、前述のように、そのような燃料ペレットを製造するための機械が必要になります。その設計の主な要素を検討してください。

フラットマトリックスの丸い形

既製のものを購入することも、この目的のために金属シートを使用して個別に作成することもできます。このようなシートの厚さは少なくとも20mmでなければなりません。燃料ペレットが形成されるマトリックスの穴は、円錐形でなければなりません。燃料ペレットを製造するための機械のマトリックスを独自に購入または製造する場合は、このような構造要素の直径が大きいほど、機器の生産性が高くなることに注意する必要があります。

顆粒のサイズは、マトリックスの穴の直径によって異なります

動作原理 フラットダイ造粒機

歯付きの作業面を備えた強力なローラー

これらの要素は、マトリックスの表面と相互作用して、緩い木材の塊をその穴に押し込み、密な顆粒を形成します。このようなローラーは、転がり軸受を介して水平シャフトに取り付けられ、回転する垂直シャフトによって駆動されます。マトリックスの表面への歯付きローラーの圧力の程度は、ネジ機構によって調整されます。

歯付きローラーとマトリックス

デバイス本体

それは適切な直径のパイプから、またはシリンダーに圧延された金属シートから作られています。ハウジングの内径は、ハウジングに取り付けられたマトリックスが自由に回転することを保証する必要があります。

本体内部にローラーを備えたマトリックス

電気モーター

電気モーターのシャフトは、マトリックスを回転させる垂直ロッドに接続されています。

Vベルトトランスミッション

強力なサポートフレーム

フレームの製造には、通常、プロファイル圧延製品が使用されます。

燃料ペレット製造用の自家製プラント

ペレット製造装置

技術プロセスの主な役割は、製造が最も難しいペレットを製造するための機械によって果たされます。マトリックスとローラーの製造には金属加工機が必要であるため、自分の手で造粒機を完全に作ることはできません-旋削、フライス盤、穴あけ、研削。したがって、2つのオプションがあります。既製のマトリックスのペア(ローラー)を購入するか、マスターに注文します。

ペレットプレスのマトリックスペアは、高炭素鋼St45またはSt50で作成する必要があり、マンガンHVGまたは65Gとさらに適切に合金化する必要があります。さらに、処理後、58〜60単位の硬度を達成するために、部品は必然的に硬化プロセスを経る必要があります。造粒機のマトリックスを作成するには、図に示されているすべての寸法に耐える必要があります。

ローラーシャフトには、より単純な鋼(St3、10、または20)を使用でき、硬化する必要はありません。ただし、下の写真に示すように、ロールの作業部品は上記のグレードで作成し、硬化させてから、ベアリングを介してシャフトに配置する必要があります。

さて、あなたがボディを組み立てて、自家製のペレット造粒機のために運転することができるものについて。マトリックスペアは、板金または内径200mmのパイプでできている円筒形の本体の内側に配置する必要があります。ドライブシャフトをマトリックスの穴に挿入し、キーで固定します。その下に、完成したペレット用のプラットフォームを作成する必要があります。ペレット造粒機の組み立てスキームは、ビデオで詳細に示されています。

YouTubeでこのビデオを見る

シャフトを回転させるには、少なくとも5 kWの出力の電気モーターを使用する必要があります。ドライブは、後車軸の一部を備えたVolgaまたはMoskvichの古い車のギアボックスから組み立てることができます。カルダンシャフトをギアボックスに接続する側には、電気モーターからのベルトドライブによって回転するプーリーが取り付けられています。ビデオで説明されているように、両方のユニットは同じフレームに接続されています。

YouTubeでこのビデオを見る

ノート。日曜大工のペレットプレスのこの設計では、シャフトがマトリックスを回転させ、ローラーは静止したままです。プーリーは、その回転速度が250rpmを超えないように選択する必要があります。

自家製クラッシャー

ペレットプレス用の生産から少量の木材廃棄物を得ることができる場合に適しています。この廃棄物に小さな枝やスラブがある場合は、それらを粉砕するために追加の機器(粉砕機)が必要です。自家製の構造物はたくさんありますが、そのほとんどは木を大きすぎるチップに切り分けているため、家庭でペレットを作ることはできません。

カーバイドはんだ付けを備えた円形機械用の3ダースの丸鋸刃から作られた単純なチッパー木材廃棄物に注意を向けてください。すべてののこぎりは、後続の各鋸の歯の間で前の鋸に対してわずかにずれるように、1つのシャフトに取り付けられています。プーリーとエッジに沿った2つのベアリングが同じシャフトに配置され、その後、構造全体がコーナーまたはパイプで作られたフレームに固定されます。

ご存知のように、ユニットの性能は低いですが、そのような木材廃棄物チッパーは、ペレットの生産に適したおがくずを得ることができます。農場に丸鋸がある場合は、写真に示すように、チョッパーをフレームに合わせることができます。

おがくず乾燥機

手作りの木質ペレットが造粒機マトリックスの出口で崩れないようにするには、原材料の水分含有量を最小限に抑える必要があります。業界では、これはさまざまな乾燥室で行われます。自宅では、図に示すように、設計が最も単純であるため、職人はドラム型おがくず乾燥機の組み立てに適応しました。

いくつかの鉄製の樽が溶接されて、片側にわずかに傾いたフレームに取り付けられています。バレルの壁に内側からブレードを溶接して原料を混合します。一方では、熱風は、ガスまたは電気ヒートガンによってそのような即席のドラムの内部に供給されます。ドラムは、ギアボックスまたは減速ベルトドライブを介して電気モーターによって回転します。

参考のため。ペレットが新鮮な木工廃棄物から作られる場合、最大のエネルギー消費は乾燥プロセスにあります。自家生産の場合、それらは大きすぎる可能性があり、このベンチャーのすべての利点を打ち消します。

自分の手でペレットミルを作る方法

日曜大工のペレット造粒機は、多くの職人によって問題なく作られています。しかし、それは消耗品の廃棄物から組み立てられていません。マトリックス、ローラー、およびその他の構造要素は、製造用に注文するか、既製にする必要があります。

最初に、機械設計のタイプを選択する必要があります。つまり、それは可動マトリックスと固定ローラーのいずれか、またはその逆です:マトリックスは静的であり、ロールは移動しています。どちらのオプションにも、エンジニアリングアプローチが必要です。そして、ここでは、どちらの提案がより簡単で安価であるかを言うことは不可能です。ただし、どちらのオプションも効果的に機能します。

上記の部品に加えて、電気モーター、ギアボックス、異なる直径の2つのプーリー、およびVベルトが必要になります。

ギアボックスのタイプは、ドリブンシャフトが配置される平面を考慮して選択されます:水平または垂直。垂直の場合、電気モーターとギアボックスは順番にフレームに組み立てられます。それは次々です。同時に、それらのシャフトは同じ方向に配置されています。そして、これらの2つの要素は、中間部品なしで垂直に直接接続されます。この場合、プーリーとベルトはありません。

モーターとギアボックスを水平に取り付けることで同じデザインを使用できます。ただし、この場合、2本のシャフトが互いに垂直に配置された後者を選択する必要があります。

3番目のオプションは、中間部品を使用することです。ここでは、モーターとギアボックスがフレームに垂直に隣り合って取り付けられています。回転の伝達はベルトと滑車によって行われます。後者はアスタリスクに置き換えることができます。つまり、チェーンドライブを作成します。中間要素のギア比を正しく計算するとギアボックスを取り付けることができないため、このオプションは便利です。

注意!最適なギア比は「6」です。少なくとも..車のリアアクスルはギアボックスとして適しています

後者が大きいほど、電気モーターからの回転を伝達するためのデバイスはより強力になります

車のリアアクスルはギアボックスとして適しています。後者が大きいほど、電気モーターからの回転を伝達するための装置はより強力になります。

次に、マトリックスとローラーについて説明します。手で作ってはいけません。ターナーに連絡する必要があります。または、既製の部品を購入します。マトリックスが厚いほど、重い負荷に耐え、長持ちします。それは高価であり、それに加えて-かなりの重量があります。

ローラーは、マトリックスの表面にフィットし、マトリックスに沿って自由に動くのに十分な幅が必要です。それらのために、ギアボックスシャフトに接続されているクロスメンバーが選択されます。主な負荷がかかるので、それは強くなければなりません。

造粒機の最後の要素は本体です。最も簡単なオプションは、厚肉パイプです。その内径は、マトリックスの外径になります。つまり、このサイズの表示があるターナーに注文する必要があります。同じことがローラーにも当てはまります。

造粒機を組み立てる 自分の手でおがくず 設計の複雑さではなく、部品とアセンブリのコストを考えると、可能です。そして、マトリックスのように埋め立て地で見つかるものがある場合は、高価なものを購入する必要があります。しかし、いずれにせよ、それは工場の機械よりも安価になります。確かに、ここでは誰も信頼性と品質を保証しません。

磁気分離器の動作原理-それがどのように機能するか、それが何で構成されているか

自分の手で掃除機でフィルターを作る

掃除機の電気モーターのブラシの火花-なぜそれが起こるのですか

木と木の受け取り-処理と使用の方法

ロールクラッシャーのしくみ-適用範囲

自分の手で夏の別荘の草や枝のチョッパーを作る方法

何が良いですか-薪または燃料練炭?

肝心なのは、この質問に明確に答えることはできないということです。

燃料練炭は、次の点でメリットがあります。

- 倉庫の特徴、

- 発熱量、

- 購入者が意図したとおりに直接申請に費やした時間。

品質に関しては、すべてが生産の品質に依存します。

慣例が示すように、悪意のあるメーカーは長い間市場にとどまりません。したがって、練炭の販売の広告が1年以上観察されている場合は、品質が存在している可能性があります。もう一つの質問は、森林地帯でそれらを生産することが有益であるかどうかです。生産が行われる場所で販売されていない場合は有益です。マーケティングの天才だけが、無料で手に入れることができるものを人々に売ることができます。

ビジネスとしてのペレット生産の選択

まず、新企業が生産する製品の需要を評価し、どの地域で開業するのが最も適切かを判断する必要があります。世界開発の主な傾向は、代替および再生可能エネルギー源への関心の高まりと、それらの環境安全に対する要件の大幅な強化です。

ペレットは、さまざまな目的のための企業の廃棄物です。

- 木工;

- 製材所;

- 多くの食品産業。

- 農業

これらの製品はしばしば木質ペレットまたは「ユーロ薪」と呼ばれますが、ペレットの生産は上記の産業のいずれかからの廃棄物を使用して組織化することができます。

ペレットの主な使用分野は、まず第一に、エネルギーです。

- 熱と電気の生成;

- 発電所およびボイラーハウスでのコージェネレーション。

- 個人世帯(ペレットで稼働するボイラー、または組み合わせたペレット-ガス);

- 猫用トイレなどのメーカーからは、広く需要があります。

補助産業でペレットを使用するためのオプションが可能です。たとえば、産業用蒸気発生器、吸収剤などの操作用。

ロシア国内市場向けのペレット製造ラインは、消費量が非常に少ないため、今日では特に収益性が高くありません。上記の製品の主な消費者は、西ヨーロッパと中国の州です。

原料(純粋なおがくず、樹皮の割合が一定の木材、わら、ケーキなど)によって組成が大きく異なるペレット製造を組織化することが可能です。不純物が多いほど、完成品の灰分が多くなり、その結果、品質が低下し、コストが低下します。

言及された指標が1.5パーセントを超えない、最も高価で高品質のペレットが考慮されます。個人住宅に設置されるペレットボイラーやフィラーの製造で最も需要が高いのはこの製品です。

灰分に関する1.5%の指標(1.5〜5.0)%を超える場合、ペレットは大規模な産業施設でのみ燃料として使用できます。

これらの製品には統一された国際規格がないことに留意する必要があります。したがって、完成したペレットの供給を計画している国の現在の規制の要件を注意深く読む必要があります。そして、これを念頭に置いて、ペレットを製造するための装置を選択します。

完成品の直径は5.0〜10.0 mmの範囲で設定でき、長さはそれぞれ6.0〜75.0mmの範囲で設定できます。製品の灰分含有量の要件は異なります(米国での最高グレード≤1.0%、ヨーロッパで≤1.5%。グレード「標準」はそれぞれ≤3.0%)。

- 商品市場;

- すでにこの市場で事業を行っている大手メーカー(競争のレベル)。

- 溶剤需要の利用可能性(言及された製品の消費者の説明);

- 既存の価格、そのダイナミクス、および既存の市場の能力の分析。

- ペレットの生産を組織化する技術の選択。これに必要な機器のサプライヤーを決定します。

このプロジェクトは、ロシアのどの地域でも実施できます。

製品の売上高を分析するには、ペレットで参入する予定のターゲット市場の最も完全な特性を取得する必要があります。

収集した情報の分析に基づいて、新工場または生産施設が従うマーケティング戦略を策定し、木質ペレットの生産の基礎となる将来の企業のビジネスモデルを選択します。

生産のための原材料

ペレットは、あらゆる廃棄物から作られた粒状燃料です。適切な許可があれば最寄りの森で挽くことができるので、伝統的な薪の方が安いです。そうすれば、彼らは分割(またはのこぎり)して乾かすだけで済みます-あなたはそれを使うことができます。関連する文書がない場合、森林の自家伐採は犯罪です。

ペレットなどの燃料は、植物や木材の廃棄物から作られています。この廃棄物は注意深く粉砕され、その後プレスされます。生産設備の出力に、顆粒が現れます-これは完成品です。それはまだ袋に詰められて、売りに出されて送られます。家庭で使用する場合は、乾燥した部屋に保管する必要があります。屋外に保管することはできません。

ペレットを製造するための伝統的な原材料は木材です。おがくずと木材廃棄物が装置に積み込まれます。一般的に、直接使用に適さないものはすべて。木材に加えて、ペレットの生産が行われます。

- わらから-作物の収穫と加工の後に残っている広範な材料。

- ヒマワリの排泄物から-かなりの量の熱を与えます。

- 泥炭は、ペレットや燃料練炭の製造に最適な天然素材です。

- 樹皮から-木のあらゆる部分が使用されます。

そのようなゴミは1ペニーの費用がかかり、場合によっては無料で入手できます。最近は入手が難しくなっていますが、自社設備でペレットを製造している人や企業が積極的に購入しています。

燃料練炭の種類

練炭は、その形状によって種類に分けられます。基本的に、次のタイプが市場に出回っています。

- RUF。これらは15x9.5 x 6.5 cmのプレスされた長方形です。これらは、特殊なコンポーネントを追加した天然木のおがくずから作られています。

- ネストロ。視覚的には、これらは直径6〜9 cm、長さ5〜35 cmの円柱で、穴はありません。生産材料はプレス木材パルプです。それは乾燥され、ローディングタンクに入れられ、そしてスクリューによってプレスするために供給されます。質量は、圧力下の形態に従ってディスペンサーによって分配されます。

- ピニケイ。形状は、面数が4〜6の多面体です。製造工程では、高温にさらされ、最大1100バールの高圧下でプレスされます。その結果、燃焼効率、耐湿性、密度が向上します。

これらすべてのタイプのおがくずの化学組成と熱伝達は同じであり、密度のみが異なります。この燃料は、火花がさまざまな方向に飛んでいるという特徴はありません。高密度でわずかな吸湿性により、この燃料をストーブの隣の小さなパントリーに保管することができます。

練炭を作るのに必要な原料があれば、自分で作ることができます。

ペレットはどのような原料から作られていますか?

ペレット製造の原料の使用に特に制限はありません。主なことは、それらは天然由来である必要があり、さらに可燃性でなければならないということです。

しかし、原材料には独自の要件があります。

- 灰分。これらは、燃料を燃やした後に残る不燃性の残留物です。ペレットの場合、この数値は3%を超えてはなりません。

- 湿度-8〜15%。

- 硫黄、塩素、窒素などの化学成分の最小量。

- 古い原材料はエネルギー価値を失うため、材料の鮮度。

- 造粒の可能性。すべての天然可燃性材料の強度が低いわけではありません。そして、原料が強いほど、硬度の点でペレットは弱くなります。押しにくいからです。

おがくず、ケーキ、殻、種子の皮の処理

残念ながら、農産業複合体の廃棄物はすべてのパラメーターを満たしているわけではありません。それらは、高い灰分、低いエネルギー値、および高い化学元素含有量を持っています。欠点を妨げる唯一のプラスは最低価格です。これにより、ペレットのコストが削減されます。

農業プラント廃棄物からの粒状燃料は、5 kW/kgまでのかなり良いエネルギー値を持っています。しかし、それらは木材と比較して灰分が増加しています-1.5-3%。したがって、そのような原材料からのペレットは3年生に属します。したがって、低価格。

木、干し草、わらからペレットを作る

樹皮のない木からのペレット-1年生。このような燃料の灰分は0.5%を超えず、火力は5.4 kW/kgです。これは最も高価なオプションです。

樹皮のある木材は2年生に属します。これには、わらや干し草のペレットも含まれます。ここで、灰分は1〜1.5%、燃焼出力は5.2 kW/kgです。

木質ペレット製造技術

製造方法は簡単です。いくつかの技術的操作が含まれています:

- サイズによる木材の分類:おがくずと削りくず、およびチップ、枝、スラブに分類します。

- 大きな要素の粉砕。

- 長さ4mmまで、厚さ1.5mmまでの寸法を得るための小さな要素の粉砕。

- 乾燥。出口では、湿度が12%を超えてはなりません。

- 造粒。ここでおがくず造粒機が活躍します。

- 完成品の二次乾燥。

プレス工程では、リグニンが木材から放出されます。植物細胞に含まれる天然高分子化合物です。木の粒子を結合する、つまりそれらを接着するのは彼です。