溶接の指定に関する要件を含むGOST

溶接継手を使用した構造物の組み立ては、次の種類の技術文書によって規制されています。

- 技術指導;

- 溶接工事の生産のためのプロジェクト(PPSR);

- 作品制作(PPR)のための一般的なプロジェクトの別々のセクション。

GOSTによる指定の例。

リストされたドキュメントの主な目的は、エンジニア、労働者、および規制サービスの代表者による図面とフローチャートの均一な読み取りと理解を確実にすることです。

で 溶接作業の品質の評価 使用したドキュメント:

- 構造物の製造業者または設置業者によって行われた変更を伴うエグゼクティブ図面。

- 加えられた変更の開発者または設計組織による承認。

- 溶接材料の証明書。

運用管理は、技術マップ、承認された指示、および州の基準で指定された要件に作業結果を準拠させるための請負業者、職長によって実行されます。

GOST図面のスポット溶接記号

図面を読むことは溶接工の主要なスキルの1つであり、その正しい実行は多くの人々の安全を保証するものであるため、シンボルも有能で正確でなければなりません。 GOST図面の抵抗溶接は、特定の記号、方向、延長線で示され、必要に応じて説明で補足されます。図面の主な名称:

- 縫い目の種類は線で示されます。

- 目に見える-固体;

- 見えない-点線;

- 多層-数(継ぎ目の数)を示す等高線。さらに、リモート矢印は、溶接が実行される場所を正確に示します。

- 溶接継手の種類はアルファベットで示され、それぞれの詳細に応じてデータが補足されます。

GOSTスポット溶接指定

| 溶接コーナーのタイプ | 文字指定 | 追加の必要な情報 |

| お尻 | "から" | シームタイプ+溶接タイプ |

| Angular | 「U」 | シームタイプ+コーナーレッグ+シームポイント+溶接タイプ |

| タウロバ | 「E」 | シームタイプ+コーナーレッグ+溶接タイプ |

| オーバーラップ | 「N」 | セントドット直径;ローラー溶接幅 |

スポット溶接を受け入れるための規則

規格は、金属および部品のスポット溶接を受け入れるための規則を確実に定義しています。品質は、いくつかのタイプの損傷についてサンプルをテストした後に決定されます。

- ギャップ;

- ねじれ;

- ストレッチ;

- 吹く;

- 圧縮。

さらに、規格は、作業の技術的条件、GOSTに準拠した材料の適合性、および作業が実行される図面に抵抗溶接を強制的に指定することを義務付けています。 GOSTでは、さまざまなタイプの作業の許容範囲が決定され、パーセンテージで正確に示されます。

スポット溶接用の溶接機を受け入れるための文書

溶接は非常に責任のある仕事であり、人々の安全が左右されます。

スポット溶接作業を実行するには、溶接工は必要な書類のパッケージを持っている必要があります。

- 溶接工の証明書-最後の証明書から少なくとも2〜5年(教育による参照)。

- グループ2以上から少なくとも1年間の電気安全証明書(最新の証明書に従って参照)。

- 防火合格の証明書-最後の証明書から少なくとも1〜3年(カテゴリ別を参照)。

さらに、溶接工は次のことを行う必要があります。

- GOST図面のスポット溶接の指定を専門的に読んでください。

- 特定の職場での安全に関する知識の導入および定期的なチェックに合格します。

- 特定の種類の作業に対して作業許可を発行する手順を知っている。

- 溶接工のカテゴリーと資格に対応する作業の種類を知ってください。

結論

スポット溶接は、最も一般的な熱機械タイプの金属加工に属し、重要な部品、構造、複雑なアセンブリ、およびアセンブリで使用されます。仕事の過程で、多くのニュアンス、与えられた規範からの逸脱、そして予期せぬ状況が発生します。

自動機械による溶接を除いて、溶接は人的要因に大きく依存するため、これらのタイプの作業を行う溶接工は、知識、スキル、および責任に対する高い要件を持っています。

これは非常に重要であるため、ロシアの溶接工の統一登録簿であるNAKSが作成されました。教育、認定に関する姓とデータがそこに入力されます。

これは一般教育へのもう一つの追加であり、電子カタログの助けを借りて、仕事を見つけるのははるかに簡単です。

縫い目の種類とその解釈

図面での溶接の指定とその解釈は、接続のタイプによって異なります。主な接続方法は次のとおりです。

- お尻の縫い目。パーツのエンドドッキングが特徴です。必要に応じて、エッジの予備準備を行うことができます。図面では、文字「C」で示されています。

- ラップシーム。このタイプは、溶接面に対して互いに部分的に接近する要素の平行結合を意味します。指定は「N」です。

- ティーシーム。この場合、2番目のワークピースの端部は、特定の角度で1つの部品の平面に溶接されます。技術文書では、「T」とマークされています。

部品の大部分は90°の角度で接続されています-これは必要な強度を提供します。

- Angular。名前が示すように、部品はエッジの予備準備の有無にかかわらず、90°の角度で溶接されます。文字「U」で示されます。

- 終わり。この方法では、要素を同軸配置で接続します。この場合、端部はフィラー材料の表面処理ゾーンです。

表面仕上げは片面でのみ行うことができます。この場合、縫い目は片側と呼ばれます。両側接続とは、2つの側面からの溶接を意味します。

手動アーク溶接における溶接継手の構造要素

溶接継手の品質、経済性、強度、および性能の観点から、溶接されるエッジを正しく準備することの重要性に関連して、溶接用のエッジを準備するための州の基準が作成されました。この規格は、溶接用の切断および組み立てエッジの形状と構造要素、および完成した溶接の寸法を規制しています。

GOST5264-80「溶接継手の継ぎ目。手動アーク溶接。基本的なタイプ、構造要素および寸法」およびGOST11534-75「手動アーク溶接。接続は鋭角と鈍角で溶接されます。基本的なタイプ、構造要素、および寸法」は、エッジ準備の構造要素と、すべての空間位置で金属電極を使用した手動アーク溶接で行われる溶接の寸法を調整します。

標準の適用のいくつかの特徴に注意する必要があります。電気融接のさまざまな方法は、その技術的特徴により、さまざまな最大溶け込み深さを得ることができます。溶接モードの主なパラメータである建設的なタイプの溝を変更することにより、溶接の侵入深さやその他の寸法を増減することができます。

このため、溝の構造要素を規制する前述の規格では、溶接電流の強さ、電圧、電極線の直径(電流密度)、および溶接速度が変化する可能性が考慮されています。溶接プロセスが大電流、高電流密度、および熱集中を使用する場合、くすみの量を増やし、溝の角度を小さくし、ギャップのサイズを小さくすることができます。

手動アーク溶接では、溶接電流量、溶接速度、アーク電圧などの要素が小さな範囲で変化します。

シートの厚さが4mmを超える片側突合せ溶接またはすみ肉溶接を溶接するときに、製品のエッジを確実に貫通させるには、事前に切断されたエッジに沿って溶接を実行する必要があります。手動溶接では、溶接工は母材の溶け込み深さを大幅に変更することはできませんが、電極の横振動の範囲を変更することにより、溶接の幅を大幅に変更できます。

シートの厚さが9〜100 mmの場合、突合せ継手用のGOST 5264-80は、金属の厚さや接続の種類によって値が異なるエッジとギャップの強制的な切断を提供します。

すべての場合において、エッジ準備標準を使用して、エッジ準備の最小の体積とコスト、堆積した金属の体積と質量、厚さの完全な浸透、外側部分の滑らかな形の共役を提供するようなタイプの溝を選択する必要があります溶接と最小の角変形。

溶接継手の品質と溶接プロセスの効率は、エッジとそれに隣接する母材の表面の清浄度、エッジの準備と溶接の組み立ての精度に大きく影響されます。溶接部品のブランクは、事前に矯正され、洗浄された金属で作成する必要があります。部品の切断とエッジの準備は、機械的処理(プレスシャー、エッジ切断およびフライス盤)、酸素燃料およびプラズマ切断などによって実行されます。熱切断方法を使用した後、エッジはバリ、スケールなどから洗浄されます。 。(フライス盤、金属ブラシなど)。

場合によっては、高合金鋼を溶接するときに、切断後の熱影響部の母材も機械的に除去されます。エッジを組み立てる前に、ベースメタルの隣接する領域(エッジから40 mm)から、金属ブラシ、ショットブラスト、または化学酸洗いでオイル、錆、その他の汚染物質を除去する必要があります。部品は、長さ20〜30 mmの鋲(短い縫い目)または特別な組み立て装置で組み立てられます。

CADを使用した図面の作成

その後、溶接技術を使用してさまざまな金属構造が製造されるほとんどすべての図面は、特別なソフトウェア(CAD)を使用して実行されます。技術スキームを作成するプロセスの自動化により、開発者はプロジェクトドキュメントの準備にかかる時間を大幅に節約できます。

CADのおかげで、設計者は迅速かつ最高の精度ですべての溶接シームを図面に適用し、最も複雑な金属製品をモデル化できるだけでなく、最も複雑な計算をほぼ瞬時に実行できる適切なソフトウェアシステムによって指定も実行されます。専用のビルトインライブラリで既製のエンジニアリングソリューションを選択したことによる溶接継手の開発。

現在、設計者には多数の異なる製品が提供されており、その中で次のソフトウェアシステムが最も効果的で需要があります。

- コンパス;

- AutoCAD;

- ソリッドワークス。

たとえば、コンパスは数秒で必要な溶接図面を見つけ、それらの解釈は、追加のソースを探す時間を無駄にすることなく、すぐにモニターに表示されます。

間違いなく、プロの設計者は手動で技術図を実行でき、さらに、溶接が図面にどのように示されているかを知っている必要があります。しかし同時に、事務処理の過程で専門的なプログラムを使用すると、作業の生産性が大幅に向上します。

ソフトウェアシステムの助けを借りて、溶接構造のユニットとアセンブリを開発するだけでなく、それらの操作中の最大許容荷重を計算することも可能です。これにより、専門家は、プロジェクト開発の段階でも、溶接技術、特に接続ジョイントの種類の不正確な選択による不正確さの形成を排除しながら、金属製品の設計機能に関する正しい決定を適用することができます。 。

設計エンジニアに提供されるすべての最新の自動プログラムは、技術規制および法的文書によって確立された要件に最大限準拠して開発されています。

図面の溶接継手の指定を使用し、特にCADを使用して自動モードで図を作成する機能により、ドキュメントを正確かつ正確に作成し、溶接による金属製品の製造を成功させるための条件を確保できます。

凡例の例

わかりやすくするために、またすべての表記法をすばやく理解できるように、簡単でわかりやすい例をいくつか示します。それでは、始めましょう。

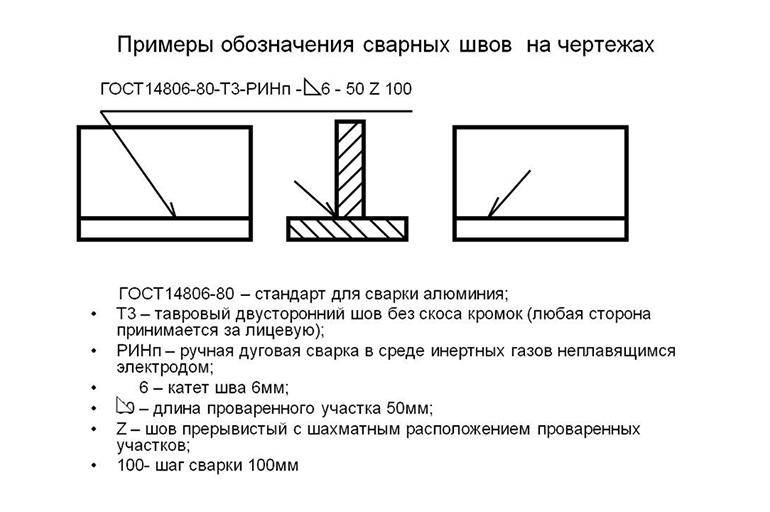

例1

上の写真では、片方のエッジに湾曲した斜角がある突合せ溶接が表示されています。接続自体は両面で、手動アーク溶接によって行われます。どちらの側にも補強はありません。表側の溶接部の粗さはRz20µm、裏側の溶接部の粗さはRz 80 µmです。

例2

ここでは、縫い目が斜めで両面になっていて、斜角やエッジがないことがわかります。この接続は、自動溶接とフラックスを使用して行われます。

例3

ここでもお尻の縫い目がありますが、斜角やエッジはありません。接続は片側で、裏地が付いています。加熱されたガスと溶接ワイヤーを使用して継ぎ目を作成しました。

例4

4番目の例では、縫い目はT字型で、斜角やエッジはありません。それは不連続であり、二国間で実行されます。縫い目は市松模様のようなものです。作業は、ガス媒体中のRDSの助けを借りて、非消耗金属棒を使用して実行されました。継ぎ目の脚は6ミリメートルで、継ぎ目の長さは100ミリメートル刻みで50ミリメートルです(文字「Z」で示されます)。t wは継ぎ目の長さ、tprは断続的な接続のステップの長さです。

例5

最後の例では、継ぎ目が重なっていて、斜角とエッジがありません。また、片面であり、消耗品のロッドを使用した手動のガスシールドアーク溶接によって実行されます。溶接継手はオープンラインに沿って作られています。縫い目の脚は5ミリメートルです。

デコードの指定と機能を適用するためのルール

さまざまなタイプの溶接継手の指定をどのように実行するかについては、すでに前述しました。方向付けられた矢印の付いた線は、碑文が適用される上または下の関節の線を示します。

すべての技術的な碑文を適用しなければならない特定の規則があります。溶接マーキングは、9つの相互接続で構成されています ブロック間。下の写真はマーキングの構造を示しています。

写真は、手動アーク溶接によって実行された両面アセンブリ突合せ溶接の例を使用して、溶接されたジョイントが図面にどのように示されているかを示しています。

- 最初の列は補助記号を示しています。これは閉じた継ぎ目の輪郭であり、要素に提示される設置条件を決定します。

- 2番目のブロックには、州間高速道路規格のコードが含まれており、これに従って金属構造の溶接作業を実行する必要があります。

- 3番目の列は、図面の溶接のマーキング(指定)です。

- 次に、ハイフンが表示されます。これは、サブカテゴリの後続のすべての位置を区切ります。

- 5番目のブロックの文字は、溶接が実行される技術を示しています。この位置は必須ではありません。

- 6番目の列には、角度のある脚の値が含まれ、その値はミリメートルで示されます。

- 7番目のブロック:追加の指定-断続的な溶接、ピッチ間隔、チェーンまたは千鳥配列など。

- 8番目のブロックには、処理のタイプを示す補助記号が表示されます。

- 最後の9列目は、突合せ継手の表面の清浄度です。溶接後、製品の機械加工が必要な場合に表示されます。

これは、図面での溶接の標準的な指定です。すでに完了しているいくつかの接続の指定の例を以下に示します。

例1

図面に示されている溶接記号は、次のように解読されます。

- 標識は、設置場所で直接、要素を取り付けた後、それらを接続する必要があることを示しています。

- GOST 5264-80は規制文書の番号です。この場合、ジョイントが電気アーク溶接を使用して作成されたことを示しています。

- C13-1つの斜角の突合せ継手に湾曲した面取りがあることを意味します。

- 記号は、内部熱応力(力)が継ぎ目の両側から除去されたことを示します。

- Rz20は表側の表面の清浄度の指標であり、Rz80は裏側の表面の清浄度の指標です。

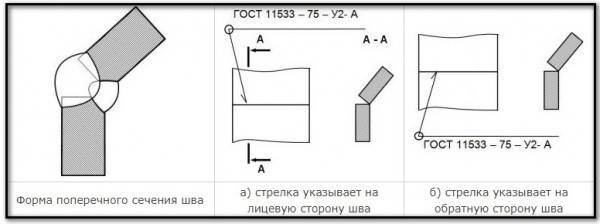

例2

ここに示されているのは、フラックス(GOST 11533-75)の下の閉線に沿った自動アーク溶接(A)によって作成された斜角エッジのない両面(U2)フィレット溶接です。

例3

裏側にジョイントが作成されます。

接続は、GOST5264-80に準拠した電気アーク溶接を使用して行われます。継ぎ目は片側でエッジが曲がっていて、輪郭は開いています。

例4

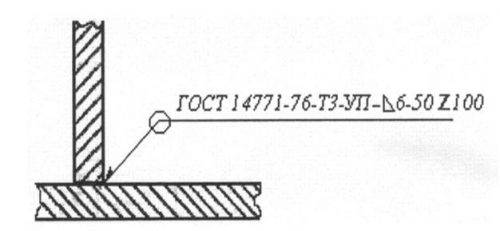

斜めの溶接接続

- 要素の結合の輪郭はしっかりしていて、リングの形で作られています。

- 溶接はガス環境、GOST17771-76で実施されました。

- ティージョイント(TZ)、その各面は刃先なしで処理されました。

- ガス状の粘稠度の一酸化炭素(CO)をガス状媒体として使用し、電極は溶融可能でした。

- 6mmは突合せ継手の脚の長さです。

- チェッカーボードパターン(Z)では、長さが50 mm、増分が100mmの連続溶接領域が定期的に作成されます。

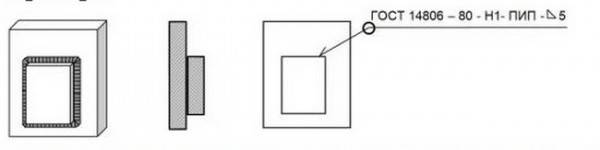

例5

シームを作成するために、半自動アーク溶接が使用されました。図面は、シームが片側(H1)であり、シールドガス環境で面取りされたエッジのない消耗品のオーバーラップ電極によって作成されたことを示しています。縫い目は円形()で、閉じた線に沿って作られています。5mm(Δ5)は脚の長さです。

図面に複数の同一の接続ジョイントが含まれている場合は、そのうちの1つだけに記号が付けられます。指定が必要な場所の残りの継ぎ目については、シリアル番号のみが示されています。この場合、以下の例に示すように、同一の接続の数が引出線に示されます。

次の場合には、同じ突合せ継手が考慮されます。

- ジョイントのタイプと要素の寸法は、それらの断面を比較すると同じです。

- 同じ要件がすべての接続に適用されます。

その制御または制御複合体のカテゴリが溶接継手に設定されている場合、記号は引出線の下にのみ適用する必要があります。

スクエアNo.5、縫い目寸法

これらは必要な縫い目寸法です。直角に垂直に結合するT字型のバージョンについて話しているので、脚の長さを示すのが最も便利です。脚は降伏強度に応じて決定されます。

溶接の分類。

追加の接続は次のとおりです。

- SS片側、アークまたは電極が片側に移動します。

- BS両面、溶融源は両側に移動します。

私たちの描画と溶接のパーティーの3番目の参加者であるGOST2.312-72は、画像と記号に専念しています。

この基準によれば、縫い目は次のように分けられます。

- 実線で示されている可視。

- 見えない、点線で図面に示されています。

元の縫い目に戻ります。この溶接記号を、人間の耳のためのシンプルでわかりやすいテキストに翻訳することができます。

斜角のないエッジを備えた保護二酸化炭素での手動アーク溶接による両面ティーシーム、千鳥配列で断続的、シームの脚は6 mm、溶接領域の長さは50 mm、ステップは100 mm、継ぎ目の膨らみは、溶接後に取り除く必要があります。

それは何ですか?

エグゼクティブスキームは、給水、熱供給、輸送パイプライン、および液体または気体媒体を使用した技術設備の設計および作業文書の不可欠な要素です。それはスケール外で実行され、空間内の溶接の相対的な位置の一般的なアイデアのみを提供します。図面は、測地座標または既知の座標を持つオブジェクトに必然的に関連付けられます。

ドキュメントを作成するとき、パイプラインの特定のセクションの継ぎ目の順序が観察されます。この文書は、計画と管理の手段である溶接作業の実施に関するガイドです。これは、関節のデータを表形式で要約した関節の要約表と一緒に発行されます。溶接の技術的パラメータに加えて、溶接工の個人データとその個人ブランドの数が示されています。

溶接の技術的特徴

どんな仕事にもその秘密があり、それは主に専門家によって所有されており、溶接も例外ではありません。たとえば、異なる厚さのシートで構成されるティージョイントを作成する場合、電極ホルダーは、電極ホルダーと厚いシートの間の角度が60度になるように設定する必要があります。

Tタイプの実装のもう1つの特徴は、「ボート」にシートを取り付けることです。つまり、ワークピースと水平面の間の角度は45度である必要があります。この形式のワークピースの取り付けでは、電極を厳密に垂直に取り付けることができます。その結果、溶接速度が速くなり、アンダーカットなどの欠陥の可能性が低くなります。ちなみに、これはT溶接で最も一般的な欠陥です。金属の厚さによっては、電極を数回通過させる必要がある場合があります。自動溶接を使用する場合は、「ボート」での溶接が使用されます。

溶接継手の記号

2.1。溶接を指定するための補助記号を表に示します。

| 補助標識 | 補助記号の意味 | 継ぎ目の画像から描かれた引出線の棚に対する補助標識の位置 | |

| 正面から | 裏側に | ||

| シーム補強を削除します | |||

| 母材へのスムーズな移行を伴うシームのたるみと不規則性を処理します | |||

| 継ぎ目は、製品のインストール中に実行する必要があります。使用場所の設置図に従って設置した場合 | |||

| 断続的またはチェーン配置のスポット溶接ラインの傾斜角度60° | |||

| 縫い目が断続的であるか、市松模様が点在しています | |||

| 閉じた縫い目。 サインの直径— 3〜5 mm | |||

| オープンラインに沿って縫い目。継ぎ目の位置が図面から明らかな場合は、記号が使用されます |

ノート:

1。溶接継手の片側シームの表側は、溶接を行う側を取ります。

2.非対称に準備されたエッジを持つ溶接ジョイントの両面シームの前面については、メインシームが溶接されている側を取ります。

3.いずれの面も、対称的に準備されたエッジを持つ両面溶接の前面と見なすことができます。継ぎ目のシンボルでは、補助標識が細い実線で示されています。補助標識は、継ぎ目の指定に含まれる数字と同じ高さでなければなりません。

2.2。標準シームまたはシングルスポット溶接の記号の構造を図に示します(図5)。

悪魔5-10

くそー5

看板は細い実線で作られています。標識の高さは、継ぎ目の指定に含まれる数字の高さと同じでなければなりません。

2.3。非標準のシームまたは単一の溶接点の記号の構造を図に示します(図6)。

くそー.6

シームの図面または表の技術的要件は、非標準のシームを作成するための溶接方法を示しています。

2.4。縫い目の記号が適用されます:

a)前面の継ぎ目の画像から描かれた引出線の棚(図7a);

b)裏側の縫い目の画像から描かれた引出線の棚の下(図7b).

くそー7

2.5。継ぎ目の機械加工面の粗さの指定は、棚または継ぎ目の記号の後の引出線の棚の下に適用されるか(図8)、継ぎ目の表に示されるか、技術的に示されます図面の要件。たとえば、「溶接の表面粗さパラメータ...」。ノート。継ぎ目の表の列の内容と寸法は、この規格によって規制されていません。

くそー.8

2.6。溶接継手の継ぎ目に制御複合体または溶接制御のカテゴリが確立されている場合、それらの指定は引出線の下に配置できます(図9)。

くそー9

技術要件または図面の継ぎ目の表では、対応する規制および技術文書へのリンクが示されています。

2.7。溶接材料は、技術要件の図面または溶接表に示されています。溶接材料の指定はできません。

2.8。図面に同一の継ぎ目がある場合は、画像の1つに指定が適用され、残りの同一の継ぎ目の画像から棚付きの引出線が描画されます。すべての同一の縫い目に1つのシリアル番号が割り当てられ、これが適用されます。

a)縫い目指定が印刷された棚がある引出線上(図10a);

b)表側の指定のない縫い目の画像から引いた引出線の棚(図10)b);

c)裏側の、指定のない縫い目の画像から引いた引出線の棚の下(図10)の).

くそー.10

同一の継ぎ目の数は、指定が適用された棚がある引出線に表示することができます(図10を参照)。a).

ノート。次の場合、シームは同じであると見なされます。断面の構造要素のタイプと寸法が同じである。それらには同じ技術要件があります。

2.9。溶接継手の記号の例は、付録1および2に記載されています。

これは興味深いです:溶接後の溶接の処理-熱的、機械的、防食

形と長さ

継ぎ目の形状は、凸状でも(平らでも)できます。凹型にする必要がある場合があります。凸型接続は、高負荷用に設計されています。

合金の凹面は動的荷重によく耐えます。汎用性は、最も頻繁に作られる平らな縫い目が特徴です。

長さに沿って、継ぎ目は連続しており、融合した接合部の間に間隔はありません。断続的なステッチで十分な場合もあります。

断続溶接の興味深い産業上のバリエーションは、抵抗シーム溶接によって形成される接合部です。彼らはディスク回転電極を備えた特別な装置でそれを行います。

多くの場合、それらはローラーと呼ばれ、このタイプの溶接はローラー溶接と呼ばれます。このような機器でもしっかりと接続できます。結果として生じる縫い目は非常に強く、絶対にタイトです。この方法は、パイプ、コンテナ、気密モジュールの製造に工業規模で使用されます。

GOST2.312-72「溶接継手の条件付き画像と指定」に準拠した図面の溶接の記号画像

GOST 2.312-72規格に従って、溶接の条件付き画像には、溶接方法に関係なく、2種類の線が使用されます。溶接が表示されている場合は実線、溶接が表示されていない場合は破線です。

シームラインは片側矢印で示されます。

矢印は、継ぎ目記号と、必要に応じて補助標識を収容するための棚で作成できます。シンボルは、矢印が溶接の前面を指している場合(つまり、表示されている場合)は棚の上に配置され、継ぎ目が裏側にある場合(つまり、継ぎ目が表示されていない場合)は棚の下に配置されます。同時に、溶接が行われる側は、溶接継手の片側シームの前面と見なされます。非対称に準備されたエッジを持つ溶接ジョイントの両面シームの前面には、メインシームが溶接される側が使用されます。どの側面も、対称的に準備されたエッジを持つ両面溶接ジョイントの前面と見なすことができます。

補助標識。

| 補助標識 | 説明 | 縫い目が見える | 縫い目は見えません |

|---|---|---|---|

| シームは、製品の取り付け時に実行されます(取り付けシーム)。 | |||

| 閉じた縫い目。 | |||

| オープンラインに沿って縫い目。 | |||

| 縫い目はチェーン配列で断続的です。 | |||

| . | |||

| 継ぎ目の膨らみを取り除きます。 | |||

| 母材へのスムーズな移行により、継ぎ目のたるみや不規則性を処理します。 |

次の図は、標準の溶接記号の構造を示しています。

関連する規格によるシームの英数字の指定は、溶接ジョイントのタイプを定義する文字と、ジョイントとシームのタイプ、および溝の形状を示す数字で構成される組み合わせです。例:C1、T4、H3。

次の文字は、溶接継手を示すために使用されます。

- C-お尻;

- U-角度;

- T-ティー;

- H-オーバーラップ;

- O-継ぎ目の形状がGOSTによって提供されていない場合は、特殊なタイプ。

いくつかの溶接方法の継ぎ目の記号を表に示します。

| 標準 | 化合物 | 縫い目記号 |

|---|---|---|

| GOST5264-80。溶接継手の継ぎ目、手動アーク溶接 | お尻 | C1-C40 |

| Tavrovoe | T1-T9 | |

| 重複 | H1-H2 | |

| Angular | U1-U10 | |

| GOST14771-76。溶接継手の継ぎ目、シールドガスでの溶接 | お尻 | C1-C27 |

| Tavrovoe | T1-T10 | |

| 重複 | H1-H4 | |

| Angular | U1-U10 |

溶接方法の指定(A、G、UEなど)は、図面に示されている溶接プロセスが実行される基準に示されています。

いくつかの溶接方法の記号を以下に示します。例:

- A-ライニングと枕およびバッキングシームを使用しない自動サブマージアーク溶接。

- Af-フラックスパッドでの自動サブマージアーク溶接。

- IN-溶加材を含まないタングステン電極を使用した不活性ガスの溶接。

- INp-タングステン電極を使用して不活性ガスを溶接しますが、溶加材を使用します。

- IP-消耗電極を使用した不活性ガスの溶接。

- UP-二酸化炭素消耗電極の溶接。

溶接継手とは

溶接プロセスは、モノリシックジョイントを形成するための技術的な操作です。接合された部品の材料の溶融と凝固が起こった領域は、溶接と呼ばれます。

種類

溶接継手は細分化されています:

お尻。接続は、パーツの端面に沿って形成されます。エッジの処理ありとなしで実行されます。 「C」マーキング。

ラップ。パーツの平面は互いに平行で、部分的に重なり合っています。 「H」マーキング。

Tavrovy。パーツの端面は、別のパーツの平面に斜めに隣接しています。縫い目はジョイントに沿って配置されています。 「T」マーキング。

Angular。溶接ゾーンで結合されたパーツの主平面は、互いに斜めに配置されています。 「U」マーク。

終わり。半製品は側面でプレスされます。縫い目は、製品の端に金属を溶かすことによって形成されます。

シームが実行されます:

一方的。溶接は、接続の片側(ジョイント)で実行されます。

二国間。処理は両側で行われます。

溶接マーキングの必要性

すべての設計は、何らかの方法で相互接続された個別のパーツ(アセンブリ)で構成されます。それらの1つは溶接です。ジョイントには、製品全体のパフォーマンスに影響を与える独自の特性があります。

図面での溶接の指定は、接合方法、継ぎ目の形状とその幾何学的パラメータ、実行方法、およびその他の追加情報の説明です。有能なエンジニアは、追加情報を取得します。

- 強度について-接続は連続的または断続的です。さらに、溶接ゾーンに熱応力が発生します。

- 堆積した金属のサイズと形状について;

- 関節の締まり;

- 接続時間-インストール前またはそのプロセス中など。

それは興味深いです:どのように 電気溶接でパイプを切る?