おがくずログの利点

おがくずからプレスされた練炭を支持して、以下の議論をすることができます:

- 長時間燃焼-4時間。

- 最小限の煙の生成。

- 環境への配慮。原料は天然素材ですので、灰で施肥できます。

- 高いエネルギー効率。薪のエネルギー能力をはるかに超えており、高品質の石炭にしか匹敵しません。

- 一定の燃焼温度。

- 収益性。そのような燃料の1トンのコストは、対応する量の薪や石炭よりも安くなります。

- 自己生産の可能性。

短所もあります。その中で最も重要なのは湿気への恐れです。なぜなら、それらを屋外に保管することは不可能だからです。それらはすぐに湿気を吸収するので、燃焼が不十分になります。そのため、保管用の乾燥室を確保する必要があります。

おがくずブリケットへの重大な機械的影響は禁忌です。それらの製造のために特別な機器を購入する場合、コストは高くなり、必ずしも正当化されるとは限りません。

石炭の交換と おがくず練炭用薪、郊外の住宅の暖房をより環境に優しいものにすることができます。湿った木材で加熱すると有害物質が放出されますが、「ユーロウッド」はこの点で完全に安全です。

石炭の交換と おがくず練炭用薪、郊外の住宅の暖房をより環境に優しいものにすることができます。湿った木材で加熱すると有害物質が放出されますが、「ユーロウッド」はこの点で完全に安全です。

おがくずがなく、既存の設備を設備として使用できる場合は、手工芸品の生産を確立することが有益です。

燃料練炭を作るための自分でできるプレス

練炭を製造するための既製の機器の購入は、その容量に応じて、30万から100万ルーブルの費用がかかります。

もちろん、純粋に自分のニーズのためにこの燃料の製造を開始したい民間のトレーダーにとって、そのようなコストはすぐには報われないので不適切です。特にデザインに複雑なものは何もないので、即興の素材からプレスを作る方が正しいでしょう。

必要な機器を最初から作成することも、既製のメカニズムを使用することもできます。

自家製の機械

ゼロからプラントを構築する

以下を使用して、原材料を圧縮するために必要な多大な労力を生み出すことができます。

- レバー(自重の影響を受ける可能性があります);

- ネジ機構。

レバープレスは木で作ることもできます。スクリュープレスの場合は、必ずスチールブランクと旋盤が必要になります。

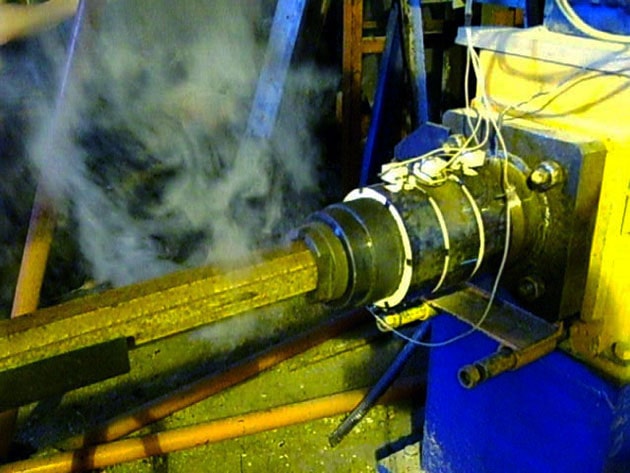

スクリュー押出機(おがくずプレス)も理論的には手作業で作ることができ、一部の職人も成功しましたが、部品の処理が複雑で、特殊な高品質の鋼を使用する必要があるため、このような作業は非常に費用がかかります。

ペレットの加熱は、リサイクルされた材料が燃料として使用されるため、経済的であるだけでなく、環境にも優しいです。ペレット用の固形燃料バーナーを製造または変換できます。

あなたはあなた自身の手で固形燃料ボイラーを作るための詳細な指示を見つけるでしょう。

ペレットボイラーの選択について疑問がありますか?このリンクで:あなたはこれらのボイラーについての実際のユーザーのレビューを見つけるでしょう。あなた自身の結論を読んで引き出してください。

完成したメカニズムに基づいてプレスを作成する

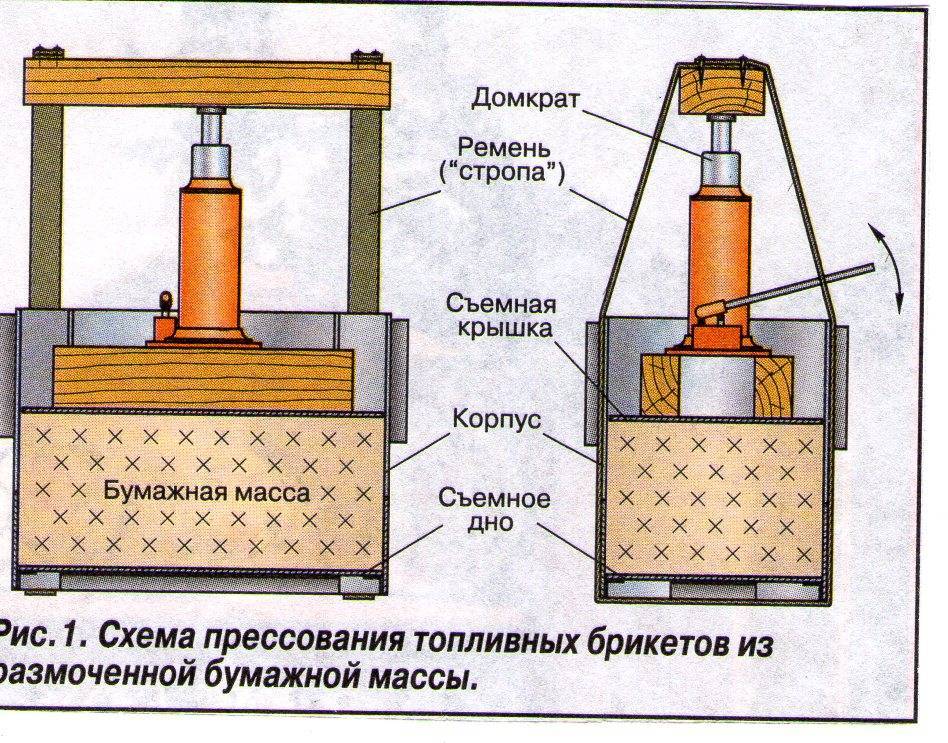

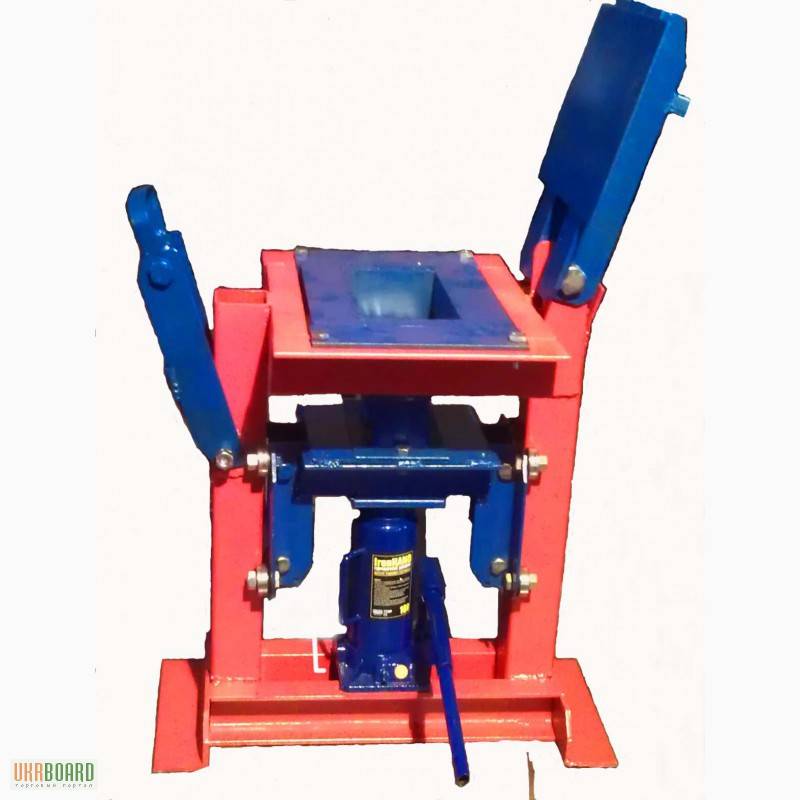

練炭の製造には、実際の機械よりも手頃な価格のデバイス(ジャックまたは小型油圧プレス)を採用できます。パンチとマトリックスを提供するだけです。

油圧ジャッキに基づいて作られた自家製のプレスは、リグニンの放出を確実にする努力を開発することができないことを理解する必要があります。

したがって、その代わりに、サードパーティのバインダーを原材料に追加する必要があります。

この容量で、以下を適用します。

- 安い接着剤、例えば、壁紙。

- 粘土(おがくず10部に1部を加える)。

- 段ボール紙(含まれるリグニン)を含む浸漬紙は、湿気と接触すると粘着性を示します(この紙の特性は、エコウールタイプの断熱材をスプレーするときに使用されます)。

工業技術とのもう1つの違いは、原料が乾燥せず、水に浸されていることです。そうすると、粒子同士がよりよくくっつきます。次に、完成した練炭を戸外で乾燥させます。

原材料の粉砕方法

自家製のプレスを作る手間のために、原料を粉砕するようなブリケットの製造におけるそのような重要な段階を忘れてはなりません。手で切るのは非常に難しいです。ここでも機械化が必要です。

古いアクティベーター洗濯機から自分でシュレッダーを作る人もいます-彼らはアクティベーターの代わりにナイフを取り付けます。

別のオプションは、回転機械を購入することです。

この装置の目的は、まさに植生を粉砕することです。夏の住民は、葉や草から肥料を作るためにこの装置を使用します。

練炭の製造のための装置

練炭製造の生産ラインであるプレス・乾燥装置は、コストと寸法が高いため、家庭では利用できません。家庭の職人は、燃料練炭の混合物をレンガまたは「ワッシャー」に成形できる自家製の機械を使用しています。そのようなインスタレーションの主な要素は、圧力を生み出すメカニズムと形そのものです。それらを1つの全体に組み合わせる方法はあなた次第です、多くのオプションがあります。

現在、自家製の練炭プレスは、3つのバージョンで家庭の職人によって作られています:

- 手動ドライブ付き。

- ジャッキを使用して;

- 油圧ドライブ付き。

最初のオプションが最も簡単です。フレームは溶接用の金属プロファイルパイプでできており、家や納屋の壁に取り付けることができます。フレームの下部には、円形または長方形の形状が固定されて取り付けられており、長いレバーがヒンジの上部に取り付けられています。圧力要素が取り付けられており、小さなギャップで金型に入ります。

2番目と3番目のオプションは、おがくずプレスがレバーの代わりに取り付けられたジャッキまたは油圧ドライブで機械化されるという点で異なります。プレス時に金型から水が流出するように、底部に小さな穴をいくつか開けています。そのような機械の設計はビデオで示されています:

おやつの動画

頑張ってまた会いましょう、アンドレイ・ノアックが一緒にいました!

おがくず、農業廃棄物、葉、その他の植物の残骸はすべて優れた燃料です。

しかし、通常のボイラーの場合、プレスされた練炭の形でのみ「消化可能」になります。処理せずに5分ごとに追加する必要があり、ほとんどが火格子からこぼれます。

そのような原材料を扱う強力なプレスは今日大量に生産されていますが、コストが高いため、そのようなユニットを購入することは恒久的な生産を組織する目的でのみ有益です。

普通の人は自分の手で燃料練炭を作るためにプレスをしなければなりません。

原料は、通常、木工企業からおがくずや木材のトリミングであり、粉砕され、完全に乾燥されます。

最終的に、原材料の水分含有量は8%〜10%になります。

植物由来の成分(さまざまな農作物の木材廃棄物や殻)に加えて、炭塵を使用して練炭を作ることができます。

次の段階は、実際、準備された塊から練炭を製造することです。

これを行うには、次の2つの方法のいずれかを使用します。

- 押す:

原材料は円形または長方形の形状(この要素はマトリックスと呼ばれます)に注がれ、強力な油圧プレスを使用して圧縮されます。原材料に直接影響する部分をパンチと呼びます。機械は300-600気圧の圧力を発生させます。 - 押し出す:

押出機はスクリュー肉挽き機と非常によく似ています。スクリューは、徐々に狭くなる成形チャネルを通して原材料を押し出し、結果として生じる圧力は1000気圧に達します。

強い圧縮は次の現象を引き起こします:

- 塊の温度は大幅に上昇します。

- 原材料の粒子が粘着性の物質であるリグニンを放出し始めます。加熱条件下で、それは緩い塊を確実に結合し、それを固体の固体ブリケットに変える。

- 材料の密度は900〜1100 kg/cuに増加します。 m。比較のために:木の密度はわずか500-550 kg/cuです。 m。密度に加えて、単位体積あたりの燃料のエネルギー値も増加します。これで、冬用の燃料はスペースの半分を占めるようになります。はい、そして押されたチョックは通常の丸太より長く燃えます。

コインの経済的側面

1トンの練炭を製造するには、約2トンの木材廃棄物または1.5トンのわらを使用する必要があります。同時に、消費電力は約100 kWh/tです。

この暖房製品の発熱量は19MJ/ kgで、通常の薪(わずか10 MJ / kg)よりもはるかに高くなっています。

機器の正しい選択、製品の製造と保管により、この技術は約2年で成果を上げます。

私の記事を読んだ後、あなたは自分で何が良いかを決めることができます:不要な原材料から暖房材料を作るか、時間とお金を節約するか、または木材で暖房を続けるか。確かに、練炭を使用する場合、日常生活で不要な廃棄物を処分し、環境に優しい燃料練炭で夏の家や浴場を加熱することが可能です。ペレットの独自の生産を組織したい場合は、技術チェーンの組織に関する情報が必要です。私の新しい本「ペレットの生産を計画する際の機器メーカーの典型的な間違い」がこれに役立ちます。

練炭の作り方は?

生産に使用される技術的プロセスは、家庭では実行できません。その理由は、少なくとも30MPaの圧力を発生させることができるプレスまたは押出装置がないためです。これがなければ、木材からリグニンを分離することは不可能であり、自家製の練炭は圧縮されません。解決策は簡単です。通常の粘土であるバインダーを追加する必要があります。おがくずと重量比1:10(廃棄物10kgあたり粘土1kg)で混合し、水で希釈してよく混合します。

得られた組成物がフォームに記入され、メカニズムがアクティブになります。燃料練炭の製造を手動で行う場合は、最大限の努力を払い、水がなくなるまでレバーを保持する必要があります。次に、製品を注意深く取り出し、直射日光の下でプラットフォームに置いて乾燥させます。フォームへの入力と次の「レンガ」の押し出しを再開できます。

練炭に関する一般情報

この種のバイオ燃料の原料は、おがくずを中心とした小さな木材廃棄物です。もちろん、とにかく燃やすことができますが、これはあまり便利ではなく、大量の燃料を必要とし、すぐに燃え尽きます。そして、すべて木材パルプの密度が低いため、原材料を事前に圧縮すると、はるかに多くの熱が得られます。これが練炭製造の技術です。

まず、おがくずなどの廃棄物を処理、粉砕、乾燥します。プレス前の原材料の含水率は、乾燥装置が提供する6〜16%の範囲である必要があります。次に、燃料の実際の生産が行われます。これは2つの方法で行われます。

- 油圧プレスを使用して、原材料は長方形または円筒形の練炭に成形されます。このプロセスは、30〜60MPaの圧力と高温で行われます。

- スクリュープレスで押し出すことにより、約100 MPaの圧力で、完成した混合物から4面または6面のブリケットを絞り出します。製品は熱処理されています。

生産に注意する必要があります おがくずから練炭に燃料を供給する 混合物の組成への結合剤成分の添加を提供する。高圧と高温の影響下で、粒子はあらゆる木材に見られるリグニンと一緒に付着します。その結果、発熱量が最大5 kW/kgの「レンガ」または「ソーセージ」になります。製造プロセスはビデオで示されています:

自家製プレス

製図と特定のデザインスキルがあれば、自分の手で燃料練炭のプレスを作ることができます。

練炭用の自家製の装置には2つのタイプがあります-ジャックから機能するものと手動ドライブで機能するものです。

構造のアセンブリの説明は、プレスの作成方法と、どのオプションを使用するのが最適かを理解するのに役立ちます。

マニュアル

ハンドプレスを行うには、パンチが必要です。それは厚い金属シートから作られています。素材には圧力レバーが付いており、構造は蝶番で固定されています。

パンチは専用金型に取り付けられています。通常は正方形になります。型は金属でできています。下部と側面に細いドリルで穴を開け、プレス工程で水分を確実に放出します。

放出された水を集めるために、完成したプレスが設置された容器が使用されます。

ジャックから

より高品質の固体燃料を得て、印刷機の設計を改善するために、油圧ジャッキが使用されます。

このような機器の製造プロセスは、次のステップで構成されています。

1.プレスのベースはチャネルから形成されます。すべての金属部品は溶接で固定されています。

2.ラックは、準備されたベースの各コーナーに垂直位置で取り付けられます。各サポートの高さは1.5メートルです。

3.ミキサーがラックに溶接されています。ドラムは大径のパイプで作ることも、古い洗濯機で完成品を取り出すこともできます。

4.亜鉛メッキ鋼製トレイがミキサーの下に固定され、そこから原材料が特殊な型に浸透します。

5.マトリックス用の厚肉パイプに穴を開けます。それらは、丸い収縮全体にわたって等間隔に配置する必要があります。各開口部の幅は3〜5ミリメートルにする必要があります。

6.金型の底部で、フランジが溶接機で固定され、底部がねじ込まれます。

7.完成したフォームがベースに接続されます。

8。その後、鋼板からパンチを切り出します。マトリックスと同じ形状である必要があります。ロッドを使用して、パンチを油圧エレメントに接続します。

組み立てられたメカニズムは、フォームの上でラックに固定されています。トレイは底に取り付けられています。

プレスされたブリケットを抽出するプロセスをスピードアップするために、ディスクとスプリングをダイの底に溶接することをお勧めします。パンチの直径と一致している必要があります。このようなメカニズムは、油圧をオフにした後、完成品を自動的に排出します。

プレスされた木材原料は乾燥が必要です。練炭の湿度が低いほど、練炭の燃焼が良くなります。さらに、乾式練炭はより高い熱伝達を持っています。

日曜大工のコンパクトな燃料は、家の暖房費を大幅に削減できます。既製の練炭は、ボイラーと炉の両方に使用できます。ただし、製品の品質は密度指数に大きく依存することに注意してください。

長時間燃焼して大量の熱を発する自家製の設備を使ってプレス薪を作ることはほとんど不可能です。

したがって、高性能の燃料を使用する必要がある場合は、専門店で購入することをお勧めします。

燃料練炭の種類

練炭は、その形状によって種類に分けられます。基本的に、次のタイプが市場に出回っています。

- RUF。これらは15x9.5 x 6.5 cmのプレスされた長方形です。これらは、特殊なコンポーネントを追加した天然木のおがくずから作られています。

- ネストロ。視覚的には、これらは直径6〜9 cm、長さ5〜35 cmの円柱で、穴はありません。生産材料はプレス木材パルプです。それは乾燥され、ローディングタンクに入れられ、そしてスクリューによってプレスするために供給されます。質量は、圧力下の形態に従ってディスペンサーによって分配されます。

- ピニケイ。形状は、面数が4〜6の多面体です。製造工程では、高温にさらされ、最大1100バールの高圧下でプレスされます。その結果、燃焼効率、耐湿性、密度が向上します。

これらすべてのタイプのおがくずの化学組成と熱伝達は同じであり、密度のみが異なります。この燃料は、火花がさまざまな方向に飛んでいるという特徴はありません。高密度でわずかな吸湿性により、この燃料をストーブの隣の小さなパントリーに保管することができます。

おがくずに加えて、ヒマワリの殻、そば、紙、小さな枝、落ち葉、ストローが練炭の製造に使用されます。このための機器はかなりシンプルなデザインで、自分で作ることができます

おがくずに加えて、ヒマワリの殻、そば、紙、小さな枝、落ち葉、ストローが練炭の製造に使用されます。このための機器はかなりシンプルなデザインで、自分で作ることができます

練炭を作るのに必要な原料があれば、自分で作ることができます。

練炭製造技術

加熱材料の製造プロセスは面倒であり、順次操作が必要です。

必要に応じて、使用前に原材料を準備します。

- 材料の粉砕;

- 粉砕された原材料の乾燥;

- 粉砕(練炭の成分がよりよく粉砕されるほど、熱伝達率は高くなります)。

自分で手を作るには、原材料をバインダーと混ぜる必要があります。このため、粘土は1〜10で非常に適しており、1kgの粘土と10kgの粉砕物を取ります。

得られた混合物は、均一な塊を形成するために水と混合する必要があります。液体でも固体でもないことが重要です。

結果として生じる質量は、特別な装置にロードする必要があります。プレス中に余分な液体が出てきて、製品は最終的な形になります。自家製のプレス機を使用した場合、製品内に少量の水分が残っている可能性があります。

加熱材料の製造における義務的な瞬間は、プレス後の乾燥です。あなたはそれを屋外で、太陽光線と風の下で乾かすことができます。この段階の時間は、練炭の量と使用するプレス技術によって異なります。

乾燥後、製品は保管または梱包のために特別な場所に移動する必要があります。

家で練炭を作る価値はありますか?

実生活では、おがくずからの日曜大工の燃料練炭は、一部のインターネットリソースによって提示されるものとまったく同じにはなりません。これは、企業全体の実行可能性に疑問を投げかけます。その理由は次のとおりです。

- インターネットからのカラフルなビデオでは、プロセスはシンプルで簡単に見えます。実際には、これは大変な作業です。シーズンに適した量の燃料を準備するには、多くの時間と肉体的な努力を費やす必要があります。

- 自家製の練炭が燃焼中に放出する熱は、工場で作られた製品よりもはるかに低いです。家電製品は必要な圧迫圧力を提供できないため、「レンガ」の密度が不十分であることがすべてです。

- 天日乾燥は工業用乾燥機と比較できないため、燃料には水分が含まれており、発熱量に影響します。

- おがくずからの自家製燃料には、ボイラー炉で燃焼されない粘土が含まれています。これは、より多くの灰があることを意味します。

製造および組み立て手順

プレスの製造における操作の順序は次のとおりです。

- チャネルから、デバイスのベースを溶接する必要があります。

- 角から1.5メートルの長さの4つのラックを作ります。それらは垂直に同じピッチで溶接されています。

- 次に、原料が混合されるスズのパイプまたはシートからドラムを作る必要があります。洗濯機、ドラム、ベアリングが壊れている場合は、それを取り外すことができます。

- ドラムはラックに取り付ける必要があります。可能であれば、電気モーターを装備する必要があります。モーターの速度が速すぎて、プーリーの直径の違いだけでドラムの回転速度を許容値まで下げることができない場合は、ギアボックスを使用する必要があります。

- ドラムの下に、準備された材料がマトリックスに供給されるトレイを固定する必要があります。

- マトリックスのブランクとして使用されるパイプの壁には、直径3〜5mmの穴をいくつか開ける必要があります。ブリケットの全体積全体に空気と水が絞り出されるように、それらを均等に分散させる必要があります。

- フランジは下からマトリックスに溶接する必要があり、そこに取り外し可能な底部がねじ込まれます。この底は、ラグ付きのディスクの形で鋼板から切り取られています。

- マトリックスは、ローディングトレイの下のベースに溶接またはネジ止めされています。

- 鋼板から丸パンチを切り出しました。それは単なるディスクであり、その直径により、マトリックスに自由に入ることができます。

茎はパイプでできており、直径30mmで十分です。一方はパンチに溶接され、もう一方は油圧ユニットに取り付けられています。

マトリックスの下に、受け取りトレイを固定します

マトリックスの取り外し可能な底部の取り外しと取り付けを妨げないような位置に取り付けることが重要です。完成したブリケットをダイから取り外すのにかかる時間を短縮し、それによって機械の生産性を高めるために、パンチと同じ直径のディスクを備えたスプリングをダイの底に溶接することができます。

完成したブリケットをダイから取り外すのにかかる時間を短縮し、それによって機械の生産性を高めるために、パンチと同じ直径のディスクを備えたスプリングをダイの底に溶接することができます。

油圧ユニットの電源を切り、パンチを外すと、スプリングによって製品が自動的に排出されます。

必要な資料

油圧設備に加えて、いくつかのタイプの圧延鋼が必要になります。

- チャネル。

- 等棚コーナー100x100mm。

- シートの厚さ3〜6mm。パンチが切り取られます。ワークピースの厚さは、マトリックスの直径によって異なります。ワークピースが大きいほど、パンチを厚くする必要があります。

同じシートから、マトリックスの取り外し可能な底を切り取りました。

- 直径25〜30mmのパイプ-それからパンチロッドが作られます。

- 厚肉パイプ-マトリックスには空白。直径は、ユーザーが受け取りたい練炭のサイズによって異なります。薄いほど密度は高くなりますが、機械の生産性は低下します。

- 大口径パイプはミキサー本体のブランクです。適切なパイプがない場合は、ドラムをスズのシートで作ることができます。

- トレー製造用亜鉛メッキ鋼。

準備された材料をマトリックスにロードするためと、完成したブリケットを受け取るために、合計で2つのトレイが必要です。

自家生産用の既製設備

燃料練炭の製造には特別な設備が必要です。

したがって、自分の手で高品質の製品を作成するには、次のものを購入する必要があります。

- シュレッダー装置。

- 乾燥機。

- プレス。

しかし、家庭で木くずを練炭にするために高価な機械を購入することはお勧めできません。

大量の燃料練炭の製造にのみ強力な設備を使用することは理にかなっています。

乾燥機なしで民家を暖房するための材料として練炭を作ることが可能です。収穫された原材料から自然な方法で水分を取り除くのは簡単です。これを行うには、おがくずまたは木の削りくずを、キャノピーの下の路上に小さな層に配置します。

多くの場合、自家製のプレスがコンパクトな燃料を作るために使用されます。そのような装置は、材料の高い圧縮密度を提供しないが、それでも、家庭での使用に適した燃料を作ることを可能にする。

自家製練炭-賛否両論

このタイプの燃料が非常に魅力的である理由は理解できます。人が自分で木材を生産したり、練炭用のおがくずを安く買うことができる場合、家でそれらを作ることについての考えは非常に自然です。事実、すべての暖房機器がおがくずの燃焼に適しているわけではありません。原則として、通常のストーブやボイラーの木材チップはすぐに燃え尽きてほとんど熱を発しません、そして半分でさえ灰鍋にこぼれます。

ここでもすべてがそれほど単純ではないことがわかりました。その理由は次のとおりです。

- 工場の乾燥およびプレス装置を購入することは、不当に費用のかかる作業です。既製のユーロファイアウッドを購入する方が安いです。

- 練炭を自分でプレスして、職人的な方法で作ることができます。しかし、製品は品質が悪く、熱をほとんど与えず、多くの時間がかかります。

水を絞り出して乾燥させた後、練炭はかなり軽くなります。

2番目のポイントは明確にする必要があります。技術に準拠できないため、乾燥後の「レンガ」は密度が低いため軽いです。それらの比熱は木材の3分の1であり、これは加熱に3分の1が必要になることを意味します。全体のプロセスは多くの時間と多くのエネルギーを必要とします。また、水分が溜まらないように大量の燃料を保管することは非常に困難です。

さまざまな家庭ごみの手動練炭に圧力をかけたい愛好家のための有益なビデオ:

これは興味深いです:自分でやってください-金属プロファイルからの小屋の天蓋

トピックに関する結論と有用なビデオ

自家製のレバープレスを作成します。基本部品の製造と 動作原理の説明:

機械設計の改良と練炭のプレス工程:

油圧ジャッキに基づく複数の練炭の同時生産のための機械:

おがくず練炭製造機を自分で作ることは難しくありません。レバー、油圧、またはスクリュー圧力の生成を使用して選択できます。しかし、製造された製品の品質は、組み立てられたメカニズムだけでなく、原材料の準備にも依存することを覚えておく必要があります。

適切に設定されたプロセスは、経済に高品質で安価な燃料を提供し、その実施を手配するのに役立ちます。

自分の手で加熱するための練炭をどのように作ったかについて話したいですか?サイト訪問者と共有する準備ができている記事のトピックに関する貴重な推奨事項はありますか?下のブロックにコメントを書いて、写真を投稿して、ここで質問してください。