スズ-鉛グループの合金の使用

これらの合金には次のものが含まれます。

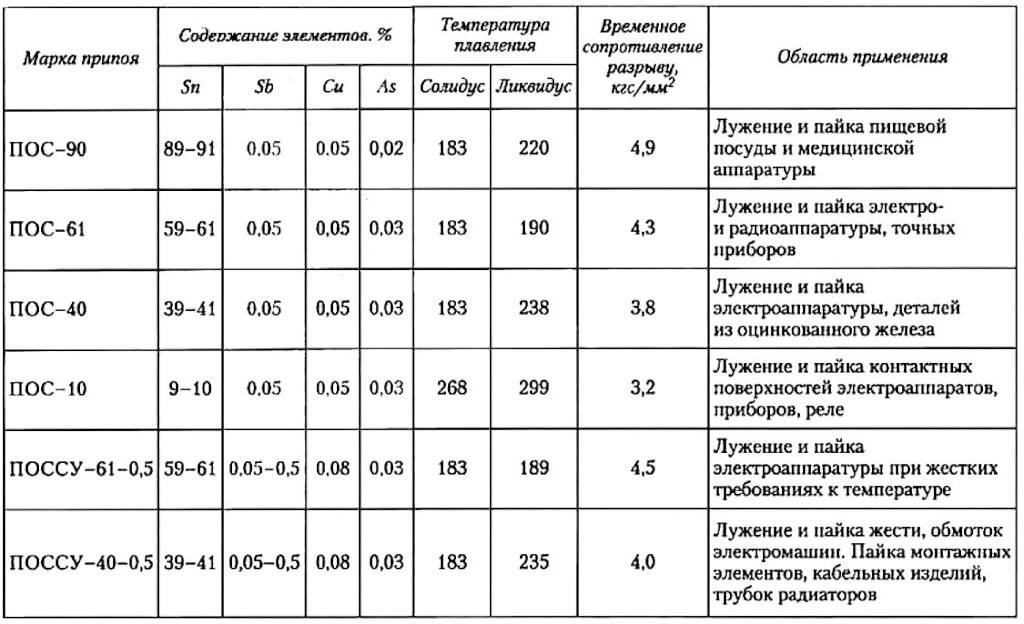

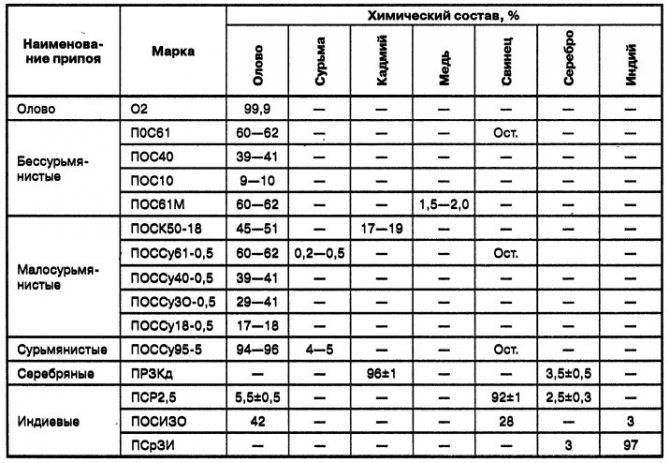

- POS-90には、Pb-10%、Sn-90%が含まれています。医療機器や食器の修理に使用されます。食物や水と接触することができないので、有毒な鉛はあまりありません。

- POS-40:Pb-60%、Sn-40%。主に電気機器や亜鉛メッキ鉄製品のはんだ付けに使用され、ラジエーター、真ちゅう、銅のパイプラインの修理にも使用されます。

- POS-30:Sn-30%、Pb-70%。これは、ケーブル業界で、はんだ付け、錫メッキ、亜鉛シートに使用されます。

- POS-61:Pb 39%、Sn 61%。 POS-60と同様。大きな違いはありません。

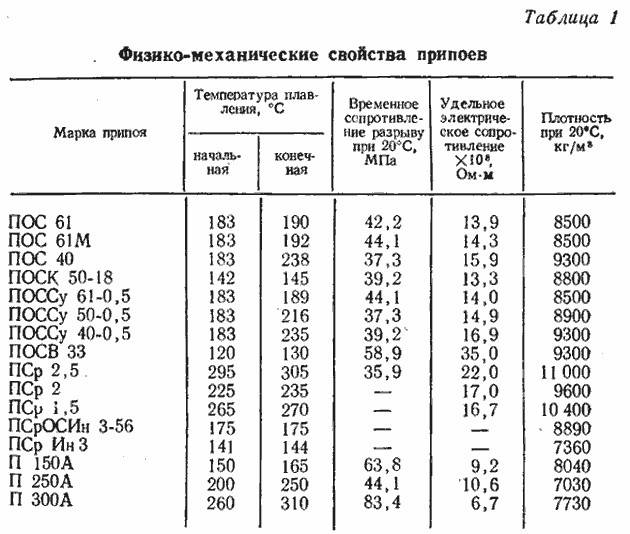

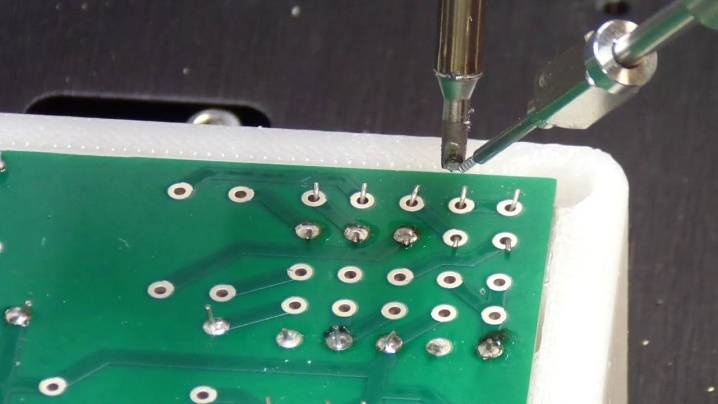

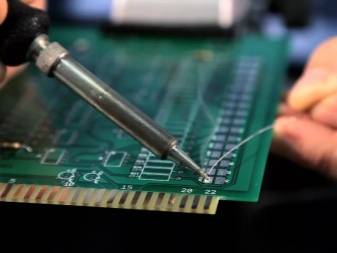

POS-61の助けを借りて、無線機器のプリント回路基板の錫メッキとはんだ付けが行われます。これは、電子機器を組み立てるための主要な材料です。融解は183°Cで始まり、190°Cで完全に融解します。無線素子が過熱する心配がなく、通常のはんだごてを使用してこのはんだではんだ付けできます。

POS-30、POS-40、POS-90は220〜265°Cで溶融します。多くの電子部品では、この温度は未臨界です。自家製の電子機器をPOS-61で組み立てるのが良いでしょう。POS-61の外国の対応物はSn63Pb37(Snは63%、Pbは37%)と見なすことができます。また、その助けを借りて、無線機器と自家製の電子機器がはんだ付けされています。

はんだは、原則として、10〜100 gのチューブまたはコイルで販売されます。合金の組成は、パッケージで読み取ることができます。例:合金60/40(「合金60/40」-POS-60)。直径0.25〜3mmのワイヤーのように見えます。

多くの場合、ワイヤのコアを満たすフラックス(FLUX)が含まれています。含有量はパーセンテージで示され、1〜3.5%です。このフォームファクタのおかげで、動作中にフラックスを個別に供給する必要はありません。

さまざまなPOS-POSSUはアンチモンを含むスズ-鉛合金であり、自動車産業、冷凍装置、電気機器のはんだ付け要素、電気機械の巻線、ケーブル製品、および巻線部品に使用されます。亜鉛メッキ部品のはんだ付けに適しています。鉛とスズに加えて、合金には0.5〜2%のアンチモンが含まれています。

表が示すように、POS-61-0.5は、完全に融解する温度が189°Cであるため、POS-61の交換に最適です。完全に鉛フリーのはんだ、スズ-アンチモンPOS 95-5(Sb 5%、Sn 95%)もあり、融点は234-240°Cです。

誰がいつ、それぞれのはんだを使用するのが良いですか

ラジオエンジニアは、はんだ付けが必要な場合、空洞がロジンで満たされた管状要素を使用します。

- アプライアンスで、電子機器を修理します。

- チューブまたはリール装置を使用して、ボリューム領域が小さい。

- 産業企業では、コイルの存在下で、はんだ付けされた金属のすべての技術プロセスと特性に準拠しています。

- 低融点。

内部フィラーなしではんだ付けすると、さまざまな操作を実行できます。

- 高融点金属。

- 合金の組成に応じた溶融の温度レジーム。

- 過熱に敏感な要素-ヒューズ、トランジスタ。

- 無線工学製品-ワイヤー、テクニカルボード。

- 気密シームを得るために、銅、青銅の部品を錫メッキして接合します。

マスターは作業領域を決定し、特定の作業に適した物質を選択します。ロジン付きのワイヤーを使用して無線コンポーネントを取り付けるのは良いことです。ビスマスまたはカドミウムで作られた要素を結合するには、合金の要件を満たすはんだとフラックスを別々に選択することをお勧めします。

材料とツール

アルミニウムろう付けを行うには、加熱ツール、はんだ、フラックスなど、さまざまな材料とツールが必要です。

必要な材料とツール

ほとんどの場合、電気はんだごては加熱ツールとして使用されます。家庭で使いやすい万能ツールと言えます。しかし、それは小さなアイテム、通常は小径のチューブ、ワイヤーとケーブル、そして小さな電気器具を修理するためにのみ使用することができます。特別な条件や広いスペースを必要としないため、自宅の換気の良い場所で使用できます。

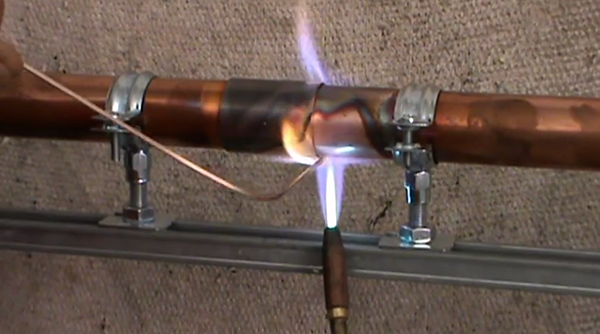

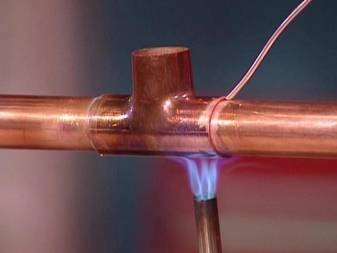

バーナーを使用する場合、火炎の供給を厳密に制御する必要があります。これは、ガスと酸素のバランスを維持することによって特徴付けられる必要があります。作業中は、炎は明るい青色である必要があります。色の変化は、酸素が過剰であることを示している可能性があります。

アルミろう付け用はんだ

アルミニウムをはんだではんだ付けすることは非常に難しい作業です。したがって、はんだの選択は、高品質の継ぎ目と強力な接続を作成するために重要です。従来のはんだごてを使用する場合は、融点の低い金属からはんだを選択する必要があります。最も一般的な合金は次のとおりです。

- 亜鉛スズ;

- ビスマス-スズ;

- 銅スズ。

これらの種は、アマチュア無線と呼ばれることがよくあります。

融点が低く、構造や物性を変えずにアルミニウムを元の状態に保つために非常に重要です。そのようなはんだのコストは低いので、それらの購入は家庭の職人にとって手頃な価格になります。

アルミはんだ

しかし、それらの使用には多くの欠点があり、範囲が限られています。したがって、このようなはんだを使用したオブジェクトの接続は、高強度と信頼性に違いはありません。したがって、それらはワイヤーやケーブルの接続を含む電気機器の修理にほぼ独占的に使用されます。

そのようなはんだの助けを借りて大きなサイズのアルミニウム物体を修理するとき、接続はすぐに強度を失い、崩壊します。このような場合は、亜鉛やスズを含む耐火はんだを使用することをお勧めします。

はんだごての融点は約600度であるため、はんだごてを使用する場合は使用できません。したがって、彼らと一緒に働くには、ガスバーナーが必要です。

ガスバーナーではんだ付けする場合、ワークの金属は溶けず、はんだだけが溶けることに注意してください。

アルミニウムろう付け用フラックス

アルミニウムをろう付けするときは、すべてのフラックスがアルミニウムに対してアクティブであるとは限らないため、特別なフラックスを使用する必要があります。フルオロボレーターアンモニウムとトリエタノールアミンをベースにした物質が最も適していると考えられています。ほとんどの特殊フラックスには、アルミニウムろう付けでの使用を示す特殊なマーキングが付いています。

アルミニウムろう付け用フラックス

高温で作業する必要がある場合は、半分の塩化カリウムを含む混合物に注意を払う必要があります。塩化カリウム;蛍石ナトリウムと塩化亜鉛。この構成により、高温作業に最適な条件を作り出すことができます。

分類

はんだはいくつかの主な特徴に従って分類されます。まず、ソフトとハードに分けられます。ソフトグレードには、融点が摂氏300度に達するグレードが含まれます。この場合の最大引張強度は100MPaですが、最小引張強度はわずか16MPaです。これらには、鉛、スズ、カドミウム、亜鉛、アンチモン、および鉛フリーはんだを含むその他の低融点金属の合金が含まれます。

固体グレードには、融点が摂氏300度を超えるグレードが含まれます。ここでの最小値は約100MPaであり、最大値は500 MPaに達する可能性があるため、これにより引張強度も増加します。これらは、銅、亜鉛、ニッケル、銀、および高融点の他の金属の合金です。

ろう付けはんだ

また、フィラー材料の組成には、どのような卑金属が含まれるかという区分があります。かもしれない:

- 銀はんだ;

- 銅;

- 錫;

- アルミニウム;

- ステンレス鋼をはんだ付けするためのはんだ。

また、フラックスをそれぞれ含む別のクラスのフラックスグレードで強調する価値があり、追加の使用は必要ありません。

配信オプションは次のとおりです。

- ロッドは、はんだごてで溶かされる小さな高密度の要素です。

- ワイヤー-ガスはんだ付けとはんだごての両方に適しています。

- 管状-チューブの形で作られ、その中にフラックスがしばしば配置されます。

- シートは、平面はんだ付けとその他の目的の両方に適した合金の薄いシートです。

さまざまなグレードのはんだはんだを作成するさまざまな製造技術があります。それらの中には、引き抜き、粉砕、鋳造、プレス、焼結、打ち抜き、アモルファス、圧延があります。

食品はんだの組成の特徴

スズは安全な合金と見なされているため、すべてのはんだの大部分はスズに基づいて作られています。構成には限られた数の要素が含まれているため、食品の種類はほとんどありません。 「クリーンな」はんだの要素:

- 銅の含有量は10%以内であり、毒性は増加しません。

- 亜鉛は、主な元素または追加の元素としてもよく使用されます。

- ビスマス。それは無害であり、少量のその含有量は添加物であり、そのようなはんだは医療目的により多く使用されています。

アンチモンを大量に使用することはできません。カドミウムは厳しく禁止されており、毒性が高くなっています。

はんだ付け食品

「純粋な」はんだの使用は、接合される部品の厚さ、および構造と製品の許容溶融温度によっても決まります。たとえば、食用銅のはんだは、化学的性質の観点から銅-銀、スズ-亜鉛、スズ-銅にすることができますが、銀の融点(670-800°C)とバーナーの使用は薄いものには適していません構造、およびはんだの融点に近い融点を持つ金属の場合。そのため、スズ合金が最も一般的であり、250°Cに加熱するとさまざまな金属を組み合わせて「機能」することができます。

品種

食品グレードのはんだは、いくつかのタイプで使用されます。

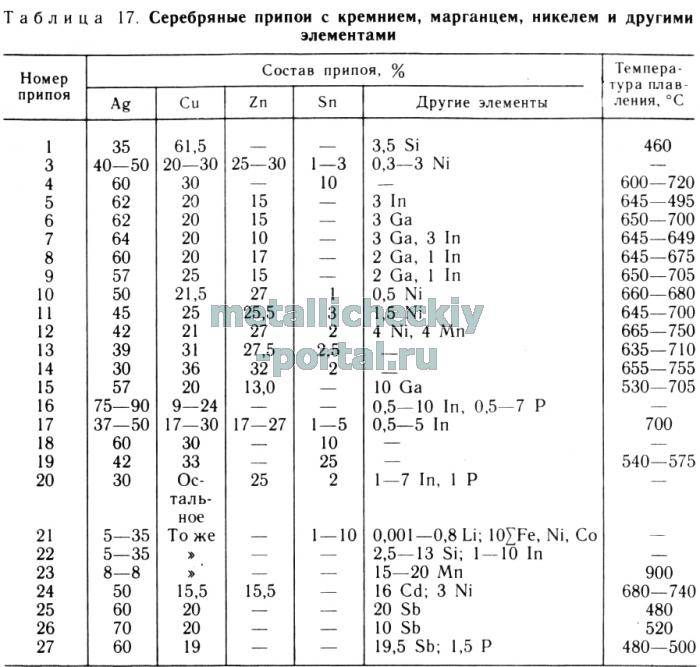

銀。ニッケル、銅、ビスマス、マンガンを追加した変更は、ここで行うことができます。それらの融点は670-800度であり、加熱にはバーナーを使用する必要があります。構造物に荷重や圧力をかけずに構造物を接続する必要があります。

クロムニッケル。それらは接続の高い強度を提供しますが、強度を高めるために、カルシウム、ナトリウム、ニッケルとさらに合金化することができます。

銅-リン。低融点(最大450°C)、銅製品での作業に必要。それらは、適切な電力のバーナーが必要とされる相互作用のための強力な接続を形成します。

錫。最も一般的なのは、融点が250°Cの「柔らかい」品種です。それらは次の要素を含むかもしれません:銅、亜鉛、ビスマス。それらは、重要でない部品、および薄いセクションの接続された要素に使用されます。一部の製品では、特殊な食品はんだが必要になる場合があります。たとえば、サモワールのはんだ付けには、純粋なスズまたはその含有量が90%の変種が使用されます。これは、最も環境に優しい低融点はんだのブランドの1つです。

食品グレードのステンレス鋼と銅をはんだ付けするプロセス

使用分野

目的は、製品自体に使用される金属、それらの構成および厚さによって異なります。主な食用金属は次のとおりです。

ステンレス鋼

接続方法はシートの厚さによって異なります。シートが3mm未満で、継ぎ目の強度の要件がない場合は、スズ合金を使用できます。しかし、特に少量のニッケルが含まれている場合、銀はんだはステンレス鋼食品のはんだ付けに最適であると考えられています。それは同様の色と耐食性を持っています。 2番目のケースでは、ステンレス鋼の使用条件とその物理的および化学的組成を考慮する必要があります。これらの各鋼は、硬いはんだを溶かすために必要な、結果なしにこのような高熱にさらされることはありません。複合体は、ニッケル含有量が25%を超える合金であり、+ 500〜700°Cに長時間加熱すると炭化物を放出し始めます(耐食性が低下します)。

炉はんだ付けには、銀マンガンまたはクロムニッケルの種類が使用されます。はんだ付けはホウ砂を使用して行われます。

真ちゅう、ステンレス鋼と銅

金属を組み合わせると、はんだ付けが複雑になります。溶融温度と金属の特性の違いにより、はんだ、フラックス、したがって技術の選択が複雑になります。はんだごての使用は、硬いはんだや大きな接触面積を使用するため、ほとんどの場合不採算です。トーチろう付けは、フラックスの酸化を防ぐことでプロセスをスピードアップするため、優れた一般的な手法です。重要でない部品の場合、真ちゅうはんだが非常に適切です。責任のある部品の場合、より高価で高品質の銅-リンバージョンに立ち寄る価値があります。

結論

生産規模については、GOSTに準拠したはんだ付けのはんだ消費率が開発されており、それなしでは高価な材料を合理的に使用することは不可能です。性能評価は、測定と比較計算に基づく材料特性の表形式データに基づいて行われました。追加の要素も配給の対象となります:フラックス、保護、酸化媒体、はんだ付け消耗品。

はんだ分類

はんだ

- 合金の化学組成、例えば、リンはんだによる。

- 溶融温度の高さによって;

得られるはんだ組成の物理的特性の観点からはんだの種類を検討することは論理的です。主な要因は、金属と合金の特性です-コンパニオン。

この基準によると、種は次のように異なります。

低温または軟質はんだ

この形式の融点の最大許容レベルは450°Cのみです。この機能は接合部の強度に影響しますが、最も重要な方法ではありません。硬質はんだよりもわずかに低くなります。

この種の中には、化学組成に基づく亜種もあります。

- 鉛および鉛フリー;

- 鉛-スズ合金;

- 特別な目的と簡単に溶ける。

銅をはんだ付けするためのはんだ。

スズ-銅はんだは、97%がスズで、わずか3%が銅です。これは非常に人気のある混合物であり、非常に安価です。

錫銀はんだは、その特性において以前のものよりも強力です。これらは、はんだ付け加熱システムで最も一般的な混合物です。それらのシェア構成はほぼ同じです:95%-スズと5%-銀。

はんだ付け用の組成物のマーキングはシンプルで明確です。たとえば、POS-18、POS-30などのブランドを考えてみましょう。数字は混合物中のスズのパーセンテージを示しています。 POS-61混合物は、銅と真ちゅうを扱うのに最適なオプションであり、POS-30はより用途が広く、銅と真ちゅうに加えて、合金鋼と鉄のはんだ付けにも適しています。

高温または硬質はんだ

ここでは、融解温度のレベルがはるかに高く、800°Cに達することもあることは明らかです。これにより、継ぎ目に強度が増し、「柔らかい」はんだを使用する場合よりも高くなります。

化学組成に応じて、硬質合金は次のように分類されます。

- 銅-亜鉛;

- 銅-リンはんだ;

- 純銅、不純物なし。

これが必要なのは、銅の母材、たとえば壁の薄いチューブが原因で部品の構造が損傷するリスクがあるためです。

より強力な接続が必要な場合は、ソリッドグレードが使用されます。それらには、BCuP、Bagなどのブランドの硬質はんだ付け合金が含まれます。接続の品質と信頼性は、さまざまな元素の分別組成に依存します。

硬質はんだは次のように分類されます。

- 耐火物

- 可融性

銅-亜鉛合金は非常にまれであり、青銅、真ちゅう、または亜鉛を含む他の混合物に完全に置き換えられます。

さまざまな銅継手。

銅-リンはんだは、青銅、真ちゅうなどで作られたワークピースをはんだ付けするための高価な純銀混合物と同じ特性と機能を持っています。

ここでのマーキングはわずかに異なります。PMC-36では、文字「P」は「はんだ」、「MC」(「銅-亜鉛」という単語)、数字36-この組成物中の銅の割合を表します。

汎用性と経済的利用可能性の基準によれば、そもそも、もちろん、銅-リンはんだです。いくつかの欠点はありますが、さまざまな種類の作業で使用されます。これは低温での接着強度が不十分です。

最強で最も耐久性のあるジョイントは、特殊な多成分混合物を使用して得られます。同じ強度が銅-亜鉛はんだによって与えられます。最も一般的な組成は次のとおりです:92%銅、2%銀、6%リン。

技術基準からのわずかな逸脱でさえ、事故に至るまで深刻な状況につながる可能性があることに注意する必要があります。

銅パイプのはんだ付け

銅は腐食プロセスの影響をわずかに受けやすいため、簡単にはんだ付けできます。スズ、銀、その他の合金および金属は、ドッキングプロセス中に最もよく接触します。

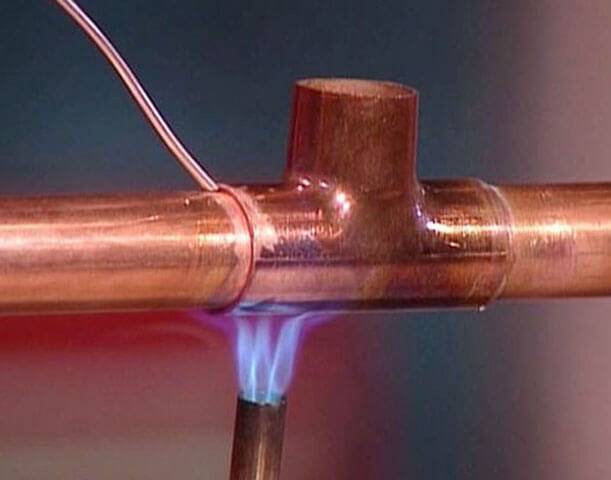

キャピラリーはんだ付けは、銅製品の接続に使用されます。これは、重力の方向に逆らうことを含め、付着により狭いチャネルを液体が移動する能力に基づいています。毛細管現象により、パイプの位置に関係なく、はんだが隙間を均等に埋めることができます。

この場合のはんだ付けプロセスは、軽質、中程度、および高融点のはんだを使用して行うことができます。最初のタイプのために、低温はんだ付けが実行され、他の2つは高温はんだ付けです。はんだの選択は、完成したパイプラインが動作する条件に基づいています。

銅パイプをはんだ付けするための軟質はんだとも呼ばれる可融性タイプは、スズおよびそれとの合金(スズ-銅、スズ-銀、スズ-銅-銀)に属します。はんだは同じ種類で、主成分は鉛ですが、毒性があるため、飲料水を供給するためのパイプラインを敷設する際には使用できません。

使用上のヒント

はんだを正しく選択することで、多くの労力と時間をかけずに銅パイプを単一のシステムに結合することが可能になります。突合せ継手は、原則として信頼性が高く、あらゆるタイプのパイプラインでシーリングを提供できます。慎重に実行されたシームは、パイプラインシステムを循環する物質の漏れの発生を完全に排除します。適切に選択されたはんだを使用した適切に作成されたはんだ接合は、細心の注意や定期的な特別なメンテナンスを必要とせずに、何年も使用できます。

高温はんだで接合する場合、フラックスが必要な場合がよくあります。このコンポーネントは、突合せ継手を破壊する酸化銅プロセスを防ぐために、はんだ付けする領域を準備するために必要です。フラックスにはメタホウ酸、四ホウ酸ナトリウム、酸化ホウ素を使用しています。カリウムとフッ化カルシウムの成分は、これらの成分に追加されることがよくあります。

銅のはんだ付けには、フッ化水素酸とホウ酸を含む組成物がよく使用され、水酸化カリウムが添加されます。銅をはんだ付けするための最も安価なフラックスは、通常のホウ砂です。フラックスは、細かい部分の粉末または小さな断片の組成物です。経験豊富な職人が、作業のしやすさのためにはんだワイヤーをフラックスパウダーに浸します。均一な粉末が得られるまではんだをフラックスと一緒に粉砕することもありますが、このプロセスは手間がかかるため、これが行われることはめったにありません。

銅パイプのはんだ付けを開始するには、次のツールが必要です。

- 銅のはんだ組成;

- フラックス;

- ガスバーナーまたははんだごて;

- パイプブランクを所望のサイズの別々の部分に切断するための切断装置。

- ベベラーと金属ブラシ-パイプを切断するときに発生する可能性のある金属バリを取り除くのに役立ちます。

作業を開始する前に、パイプを切断してバリが発生しないように処理する必要があります。これを行わないと、2つの部品のバットカップリングで必要な強度が得られません。パイプの内側は金属用にブラシがかけられています。この処理により、パイプラインシステムのスループットが向上します。突合せ継手を作成するプロセスの次のステップは、継手のパイプの作業面を清掃することです。洗浄はフラックスを使用して行われるため、酸化膜を除去して材料の表面張力を低下させ、密着性を高めることができます。

はんだ付けプロセスの一部の技術では、接合する部品を予熱します。この目的のために、方向付けられた火炎出口を備えたガスバーナーが使用されます。大量の作業を実行するには、プロパン-ブタン混合物のガスボンベを使用できます。

銅部品をはんだ付けする過程で、さまざまな状況が発生する可能性があり、それらに対処するのに役立ちます 経験豊富な職人からのアドバイス.

パイプからブランクを切断する過程で、壁にへこみの形で欠陥が現れることがよくあります。この状況が、突合せ継手の品質が悪い理由です。切断するときは、パイプの変形を避け、欠陥をはんだ付けしないようにする必要があります。

接着性を高めるには、パイプの接合部分の表面を脱脂する必要があります。これは、ごくわずかな汚染でも、接合部の品質が低下するためです。

継ぎ目が均一で強いことがわかるためには、はんだ付けが行われるギャップを正しく選択する必要があります。パイプセクションが10〜110 mmの範囲にある場合、ギャップ値は7〜50mmの範囲で選択されます。

突合せ継手を実行する前に、ワークピースをウォームアップすることをお勧めします。加熱が不十分な場合、小さな負荷でも突合せ継手が破壊される可能性があります。

フラックスを塗布するときは、作業面全体を均一に覆うように注意する必要があります。

フラックスが当たらない場所では、突合せ継手が崩壊します。

はんだごてやガスバーナーを使用する場合は、技術に従うことが重要です。接合部が過熱すると、フラックスだけでなくはんだも特性を失います。

次のビデオでは、冷蔵庫の銅パイプをはんだ付けするためのトップ4はんだを紹介します。

概要を表示

選択的はんだ付けにより、無線電子機器のピンコンポーネントのピンに信頼性の高い接合を形成できます。この技術は、従来のはんだウェーブ接続とは異なります。はんだ付けは、処理されたボードの単一ポイントで実行されます。しっかりと取り付け、ケースの下のピンの位置、狭い間隔は深刻な問題ではなくなります。ただし、主なプロセスと手順は、従来の手法と同じです。

「曲線はんだ付け」という用語は、主に吊り天井の接続を指します。技術を厳守することで、ほとんど見えない継ぎ目を実現することができます。

ただし、湾曲したジョイントは作成が非常に難しく、操作に非常に費用がかかります。

低温

この種の作品は、20世紀後半に非常に人気がありました。その分布は、無線電子産業、特にコンピュータ工学の出現に関連しています。比較的低温での操作のみにより、薄い電子回路基板や個々のマイクロ回路の安全性を確保することができます。ただし、ソフトはんだ付けは、高度な設備を備えた設備の整った産業でのみ可能であると想定しないでください。ほとんどすべてのアマチュア無線家が利用できる個別のオプションがあります。

はんだの役割は主なものではなく、作成される接合部の強化だけです。軟質はんだは、通電接合にも使用できます。このような化合物にはさまざまな金属をはんだ付けできますが、準備パラメータを慎重に検討する必要があります。

高温

この用語は、450度以上の温度で得られる化合物を指します。高温はんだ接合部がきつくなります。ただし、これにより材料の構造が大幅に変化することを考慮に入れる必要があります。鋳鉄の高温はんだ付けでは多くの問題が発生します。場合によっては、1000度以上の加熱が発生することもありますが、そのような必要性はめったに発生しません。

熱添加剤(フラックス)

ほとんどの場合、真ちゅう製のはんだは、同じ材料で作られた製品を明確にする必要がある場合に使用されます。

ほとんどの場合、真ちゅう製のはんだは、同じ材料で作られた製品を明確にする必要がある場合に使用されます。

真ちゅう(亜鉛と銅の比率が2対3の合金)は耐火はんだのカテゴリーに属するため、真ちゅうを使用する場合、特殊な添加剤であるフラックスなしでは実行できません。

真ちゅう製品を扱う際に適切な活物質を選択することで、かなり強いつながりを得ることができるだけでなく、ワークフロー自体を大幅に簡素化することもできます。

とりわけ、フラックスを使用して作業するときに得られるはんだ接合部は、完全に仕上げられた審美的な外観を備えており、追加の編集は必要ありません。

所望の結果を得るために、アルコールおよびロジンに基づく通常の組成物は適切ではなく、それを通して、真ちゅう製品に常に存在する酸化膜を溶解することができない。

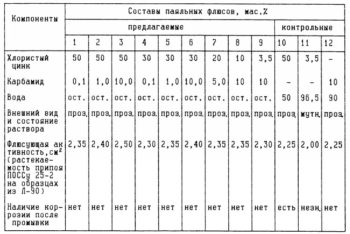

そのため、真ちゅうをはんだ付けする場合は、塩化亜鉛をベースにしたより活性の高いフラックス添加剤を使用する必要があります。塩化亜鉛フラックスの既存の変更とそれらの適用分野のリストは、対応する表にあります。

フラックス成分の最も一般的な名前には、ホウ砂やその誘導体(たとえば、フルオロホウ酸カリウム)などのよく知られた活性添加剤も含まれます。

ホウ砂やその他のフラックスを使用する場合、はんだ付けゾーンのアクティブコンポーネントの含有量は5%を超えてはなりません。これは、真ちゅうはんだの良好な流動性と既存のギャップの高品質な充填に十分です。