パイプベンダー固定ステップバイステップの説明

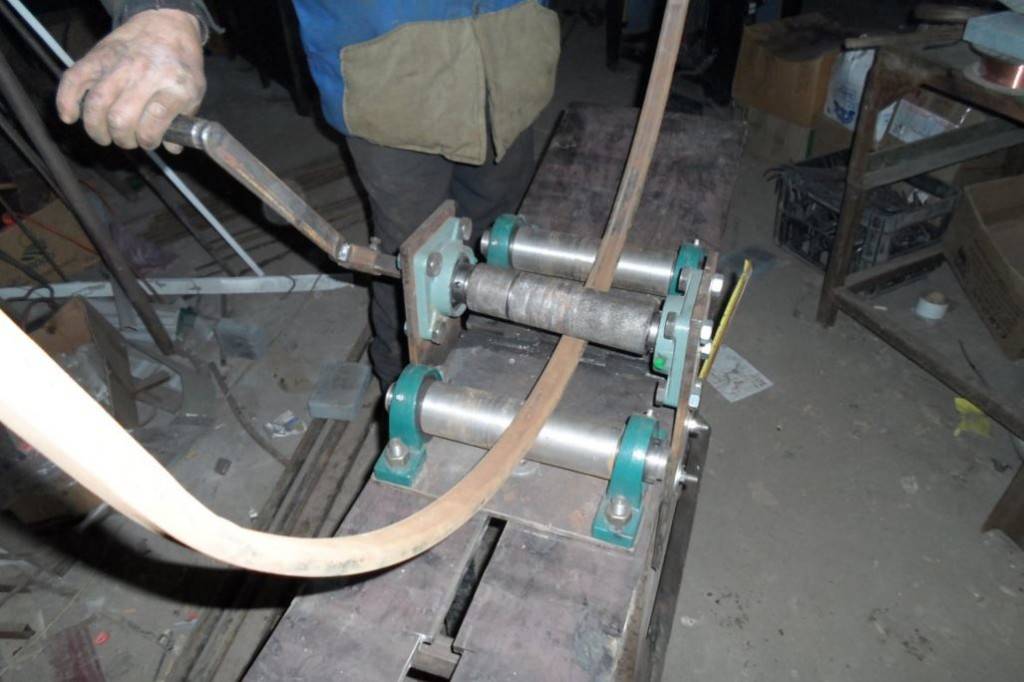

鋼管で温室を自主的に作る場合は、普通のパイプベンダーだけでなく、信頼できる製品を購入する必要があります。結局のところ、このアプローチでは、12本以上のプロファイルパイプを曲げる必要があります。温室のデザインをすっきりと美しくするには、固定パイプベンダーを使用する必要があります。

温室の製造を進める前に、プロファイル製品を曲げるための適切なツールの存在に注意する必要があります。固定パイプベンダーを設計するには、次の要素が必要になります。

- 25のロッド;

- 6つのベアリング;

- チャネル。

また、すべてのコンポーネントを接続するための溶接機も必要になります。 ステップバイステップの製造手順 固定パイプベンダーは次のようになります。

- ベアリングはベース(チャネル)に溶接されており、適切な直径の鋼管の形でシャフトによって相互接続されています。

- シャフトがベースに近づきすぎないように、ベアリングはそれぞれ5cmの長方形のパイプの切り込みに溶接する必要があります。

- 曲げ半径を調整できるユニットを意図的に作成するには、上の写真に示すように、ベースをカーテンで接続された2つのチャネルで作成する必要があります。

- ベアリング付きの2つのシャフトは同じ高さに配置され、3つ目(中央)は15〜20cm高い長方形のチューブで溶接されています。

- 追加のチューブは、ハンドルが取り付けられる上部シャフトに溶接する必要があります。このシャフトは、筋力によって駆動されます。

- ハンドルは上部シャフトに溶接され、その後、得られた製品の動作を確認できます。

任意のサイズのプロファイルチューブを取り付ける場合は、最終曲げの半径を調整する必要があります。これは、シャフトの1つが固定されているベースの下にあるジャックを使用して行うことができます。必要な曲げ半径を調整すると、ハンドルが回転します。その結果、高品質の湾曲したチューブが得られます。パイプベンダーの利点は、任意のサイズと直径の材料を曲げることができることです。

欠点のうち、1か所での操作の可能性のみに注意することができます。

このようなデバイスはあらゆるニーズに使用できることを理解することが重要です。このようなデバイスの製造には、500ルーブル以下の投資が必要になります。ベアリングを6つ購入するだけで、他のすべての要素は各マスターの家庭で見つけることができます

ベアリングを6つ購入するだけで、他のすべての要素は各マスターの世帯にあります。

手動ローラーモデルの作成

自分の手で手動パイプベンダーを作ることは、特別な機械装置を使用せずに鋼部品だけで作られています。この装置は、局所的なパイプ曲げ用に設計されています。プロファイルを変形させるために直接手動の力が使用されるため、パイプベンダーには長くて強いアームを装備する必要があります。

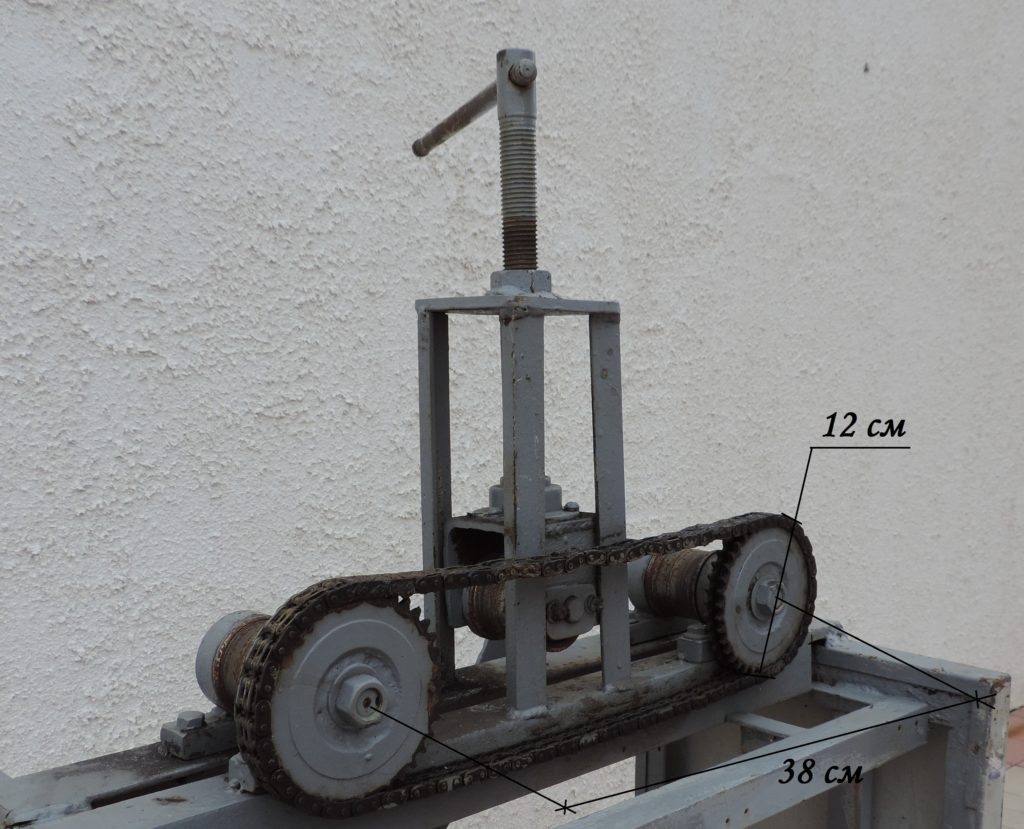

次に、サポートフレームに取り付けられた2本ローラーパイプベンダーの製造プロセスについて検討します。ツールの寸法は、ニーズと材料に応じて、提案されたものとは異なる場合があります。

必要な材料とツール

パイプの変形は骨の折れるプロセスであり、優れた耐久性のある材料が必要です。そうしないと、プロファイルの代わりに作業ツール自体を曲げることができます。

機械式手動ラジアルパイプベンダーを作成するには、次のものが必要です。

- 溶接機。

- 事前に回転させた丈夫な鋼(たとえば、グレード1045)で作られた2つのローラー。大きい方の直径は100mm、小さい方の直径は60mmです。両方とも35mmの厚さで、0.5"の外側キャビティ半径を持っています。

- 厚い壁(最小3mm)を備えた直径1.5インチ以上の鋼管。レバーとして機能するので、最短の長さは1.5メートルです。

- パイプベンダーのベースを万力に固定し、パイプを支え、ハンドルを作るための、サイズ15 x 6 cm、厚さ4-5mmの4本の鋼帯。また、幅60 mm、厚さ3 mmの鋼板を20〜25cm必要とします。

- 2本のボルト:最初のボルトは直径0.75 "、長さ60mmで、大きなローラー用です。2番目のボルトは直径0.5"、長さ40mmで小さなローラー用です。

- 鋼板300x300 mm、厚さ3mm以上。

- 副。

作業の過程で、ハンマー、ファイル、サンドペーパー、定規など、他の一般的な家庭用ツールが必要になる場合があります。上記のローラーは1インチのパイプ専用に設計されていますが、それらから円周方向のくぼみをなくすことにより、金属プロファイルを曲げるためのユニバーサルツールを入手できます。

パイプベンダーの製造工程

必要な部品と工具がすべて1か所に集められたら、パイプベンダーの製造に直接進むことができます。

- 主な要素の位置を示す図面を準備します。

- ローラーの穴とボルトの直径の適合性を確認してください。

- 直径0.5インチと0.75インチの2つの金属ストリップに2つの穴を開けます。穴の軸間の距離は正確に80mm(両方のローラーの半径の合計)でなければなりません。

- ベースフレームの中央に直径0.75インチの穴を開けます。対応するボルトを後ろからはみ出さずに挿入します。ボルトを金属板に溶接します。

- 15x6 cmのドリルで穴を開けた金属板、0.5インチのボルト、小さいローラー、35 x 60 mmの鋼片を取り出し、ローラーを取り付けた状態でボルトを挿入した後、それらから「P」の文字のデザインを溶接します。適切な穴。

- ボルトの端を金属ストリップに溶接します。開いたエッジに近い、より大きな直径の穴を持つ一種のホーンを取得する必要があります。

- パイプハンドルは、結果として得られるホーンのベースに溶接する必要があります。

- パイプのサポートバーを金属フレームに溶接します。ラスラインから中心ボルト軸までの距離は、大きなローラーの半径に0.5インチを加えたものに等しくなければなりません。

- ベッドの底に15x6 cmの棒を溶接して、万力で固定します。

- ホーンに大きなローラーを挿入し、中央のボルトに構造物を置き、ナットを上にねじ込みます。

- パイプベンダーをバイスに固定し、最初のテストを実行します。

重要な製造の詳細:

溶接は構造全体の弱点であるため、パイプベンダーの製造工程では溶接に特に注意が払われています。

プロファイルパイプ用

プロファイルパイプは、温室、ガゼボ、ゲートとウィケット、日よけなどのフレームを組み立てるためによく使用されます。

したがって、ガレージやサマーコテージの所有者は、遅かれ早かれ、自宅でプロのパイプをどのように曲げるかという問題を提起します。

パイプベンダーが助けになります。

ただし、既製のソリューションには多額の費用がかかります。したがって、最善のオプションは自分で行うことです。

このようなデバイスを作成するには、次のツールが必要になります。

- アングルグラインダー、口語的に-グラインダー;

- 金属用のドリルのセットでドリルします。

- 溶接機、何よりも-家庭用電極インバーター。

- キーまたはヘッドのセット。

作業を開始する前に、すべての詳細が相互に関連するように、将来の曲げ機の図面を作成する必要があります。

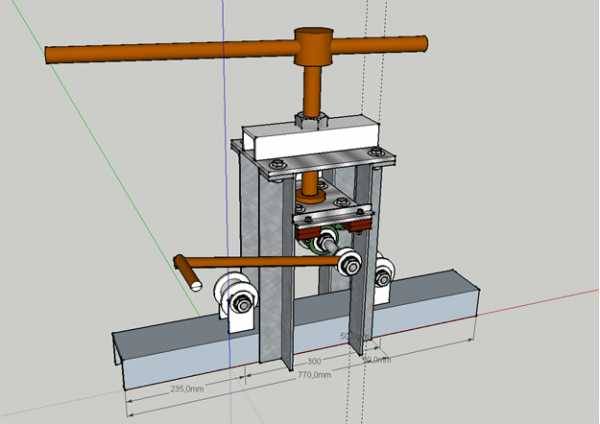

ホームパイプベンダーの主な要素は次のとおりです。

- 少なくとも4mmの厚さの鋼製チャネルまたはIビームから溶接されたフレーム。

- ローラーシャフト;

- ローラー自体;

- チェーントランスミッションを接続するためのアスタリスク。

- 古い自転車またはガス分配メカニズムから運転するためのチェーン。

- 加圧ローラーを下げるネジ;

- クランプネジとシャフト回転ハンドル-中空鋼管または中実ロッド;

- さまざまな付属品:ナット、ボルト、ワッシャー、グローバー、割りピン。

すぐに言及する価値があるのは、武器庫にローラーとシャフトがない場合、旋盤なしで自分でそれらを作ることはできないということです。最後の手段として、既存の金属棒をサイズに合わせて切断し、研磨することができます。内部に穴の開いたバレルをローラーとして使用できます。

センターローラー付き

中央圧力ローラーを備えた自家製パイプベンダーを組み立てるときの一連のアクションは次のようになります。

- グラインダーを使用して、チャネルまたはIビームを目的のサイズの部分にカットします。それらをポイントごとにつかみ、フレームの準備ができたら、全長に沿って沸騰させます。その後、審美的な理由から、砥石で縫い目を研削することができます。

- 同じチャネルのスクラップから脚を提供するか、機械を作業台につかむことができるボルト用の取り付け穴を用意します。

- シャフト用のドリル穴。また、ドリルとグラインダーを使用して、フレームの垂直部分に切り込みを入れます。ピンチローラーシャフトを上下します。ローラーを付けたシャフトを開けた穴に挿入し、割りピンで固定します。

- プレッシャーローラーロッドとブラインドフレームのネジ接続は、旋盤またはタップのいずれかで行われます。大径のねじ山は切断が非常に難しいことを忘れないでください。ねじ山を切断するときは、必ず研削またはその他の安価な潤滑剤を使用してください。

- 両側のシャフトの外側部分をそっと削って、星を付けることができるようにします。チェーンを少したるませて装着します。グリップをきつく締めすぎると、抵抗を克服するために追加の強度が消費されます。

- シャフトの1つにレバーを取り付けます。固定には、スプロケットと同じロックを使用します。シャフトのレバーを強化したい場合は、穴をあけてめねじを切ります。そこにボルトをねじ込んだ後、レバーを固定し、ボルトを緩めることで、いつでもレバーを取り外して輸送することができます。レバーを回すと、ローラーからワークを引っ張ることができます。クランプねじを締めることで、曲がったパイプの曲率半径を変えることができます。

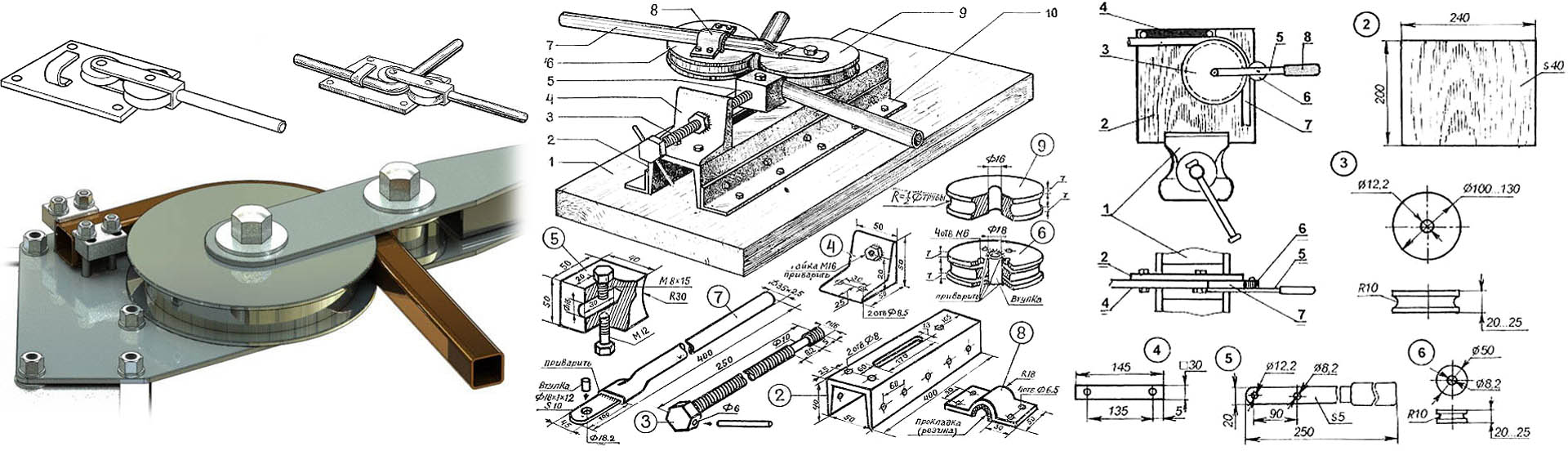

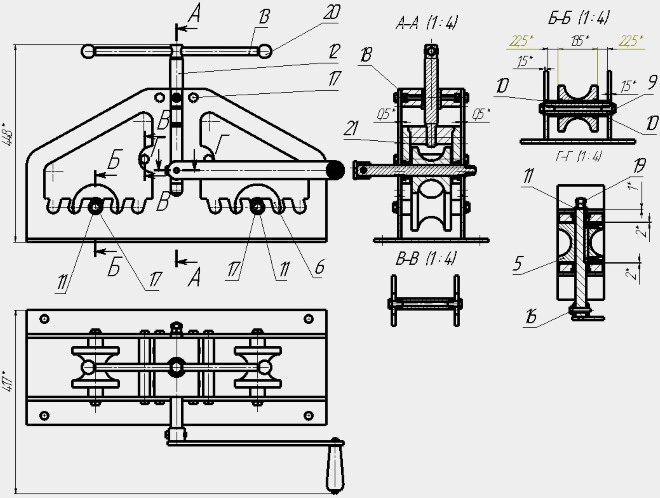

自家製デザインの図面と寸法:

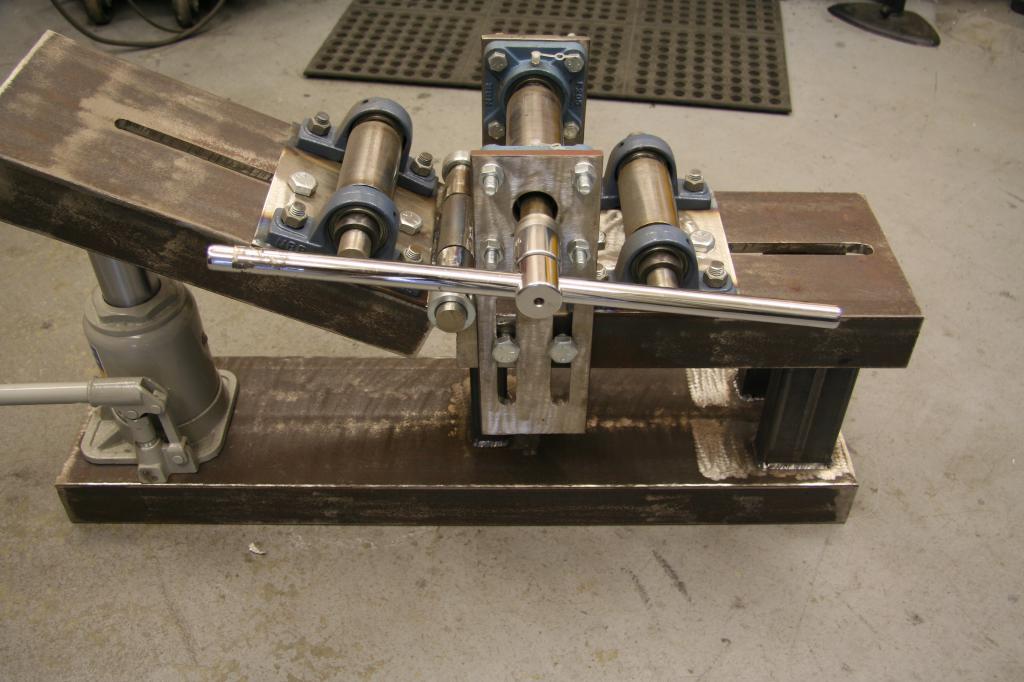

ブレークフレーム付き

製造でそれほど人気がない 日曜大工はパイプベンダーの図です ブレークフレーム付き。構造的には、ローラー内のすべてのローラーが静止している、つまり回転するだけで上下に動くという点で異なります。

パイプへの圧力は、フレームの極端なローラーの1つが取り付けられている部分を持ち上げることによって発生します。組み立てプロセスは前のプロセスと似ていますが、独自のニュアンスがあります。

- フラクチャパイプベンダーのフレームをワンピースではなく、2つのパーツで構成します。 2つの部品を2つのナットでスタッドに接続できます。

- スクリューリフト装置またはジャッキでエンドローラーを持ち上げると非常に便利です。

- スプロケットを回転させるために、一部の職人はAC電気モーター、またはウォークビハインドトラクターや燃料ジェネレーターから取り外したガソリンモーターを採用しています。

しかし、ほとんどの場合、そのようなユニットは依然としてユーザーの筋力を使用します。この場合、リソースはほとんど必要ありません。これが彼らの価値です。そのようなデバイスを車のトランクに入れて、まだ電気がない建設現場に持っていくのは非常に簡単です。

以下は、自家製パイプベンダーの図面と寸法です。

もう一つの例:

シンプルなパイプベンダー

ホームワークショップでは、いくつかのタイプのパイプベンダーを作ることができます。ここでの多くは、デバイスのユーザーのニーズに依存します。小径の銅管を常に直角に曲げる必要がある状況では、ジャッキをベースにしたブレイクフレームを備えた固定パイプベンダーを作るのは時間と労力の無駄のようです。

以下は、さまざまなニーズに対応する最も簡単で製造しやすいタイプのパイプベンダーです。

丸パイプ用

最小限の部品で最も単純なパイプベンダーは、ベース、2つのプーリー、ストップ、レバーで構成される手動装置です。

丸パイプを直角以下に曲げるために設計されています。

ベースは単純な金属板にすることができます。プーリーは中央に固定されています。 U字型のブラケットが最初のプーリーの軸に固定されています。ブラケットの端はレバーで続き、中央で2番目の滑車が目に固定され、自由に回転します。最初の滑車の下には、パイプが回転するのを防ぐストップがあります。

このようなパイプベンダーのメカニズムは非常に単純です。丸いチューブはストップと最初のプーリーの間に挿入されます。ブラケットはエッジの1つでストップに接触し、パイプは2つのプーリーの間に挟まれています。レバーでブラケットを回すと、マスターはパイプの端に圧力をかけ、徐々に2番目のプーリーが最初の動かないプーリーの周りに円を描きます。それらの間にクランプされたパイプは、固定プーリーの半径に沿って曲げられます。

万力から

バイスベンダーは、上部圧力ローラーと下部スラストローラーを接続するフレームを必要としないため、組み立て作業が容易になります。彼にとっては、ローラーシャフト用の壁に穴を開けるのに十分な深さの2つのチャネルで十分です。

スラストローラーは、互いに少なくとも400〜600mmの距離で広いベースに取り付けられます。狭い台座の上に、十分な長さのレバーで回転させて、1つのローラーを組み立てます。次に、構造物を万力に挿入し、ローラーの間にパイプを配置して締めます。レバーのハンドルを回転させることにより、パイプまたはプロファイルがローラーローラーを介して引っ張られます。

このモデルは、可能な限りポータブルであり、必要な場合にのみツールボックスから取り外すことができるという点で便利です。

自家製ローラー

ローラーパイプベンダーは、異なる構成にすることができます。これは、2つのレバー、プーリーと圧力ローラーで構成される単純な手動メカニズム、または電気ドライブまたはガソリンドライブを備えたかなり複雑なローリングデバイスのいずれかです。

このパイプベンダーの重要な特徴はローラーです。ローラーは、パイプを転がして圧縮するか、さまざまな側面からパイプを圧迫します。ローラーの断面に応じて、デバイスは丸いパイプまたは成形パイプ用に研がれます。

前者の場合、2つの隆起の間のローラーの内面は凹面になり、後者の場合、それは均一になります。

設計図:

ジャックから

油圧ジャッキを使用してパイプを押すと便利です。その使用は、丸くて形作られた鋼管、大きな直径または厚い壁で正当化されます。油圧ジャッキは3トン以上持ち上げることができることを考えると、曲げることができるパイプの直径と太さは、システム自体の設計と、ワークピースを引っ張っているときにレバーをスクロールできるかどうかによってかなり制限されることがわかります。

図面と寸法:

ローラーハンドルレバーの長さが十分にあるため、このタイプのパイプベンダーは、深刻な材料を扱う場合に必要な物理的強度が最小になります。

クロスボウタイプ

製品が短い長さに曲がるときに使用されます。

パイプベンダーは、地面と平行に配置された金属製の三角形のフレームにちなんで名付けられました。

このフレームの上部には、円形または成形パイプに向けられた2つのサポートがあります(これは、ストップのノッチの形状によって異なります)。 3番目の頂点には、パンチのあるロッド、つまり外側に湾曲した円弧があります。 2つのストップ間で変形するパイプにパンチを押し付けるには、通常、油圧シリンダーが使用されます。日常生活では、油圧ジャッキに交換するのが最も簡単です。

自家製クロスボウタイプのパイプベンダーの図面:

したがって、油圧ジャッキを備えたクロスボウパイプベンダーの製造には、三角形のフレームを溶接する必要があり、その上部にストップがあり、クランプロッドが配置されます。

クロスボウパイプベンダーを作る

クロスボウパイプベンダーは最もコンパクトですが、製造の労働集約度が高いという特徴があります。デバイスの操作のシーケンスは、曲げられる管状ビレットがフレームにしっかりと固定された2つのスチールローラーに押し付けられ、その間の距離は半径によって決定されます。手動油圧シリンダーがパイプベンダーの本体に取り付けられています(多くの場合、車のブレーキを使用します)。トリガーを押すと、高圧の液体がシリンダーの空洞の1つに流入し、その影響を受けてピストンロッドが変形可能なワークピースに向かって動き始めます。ローラーとシリンダーは同じベースプレートに取り付けられているため、クロスボウパイプベンダーの精度は製造と組み立ての品質にのみ依存します。

この装置の利点は、ユーザーが加える物理的ストレスを排除できることです(通常のジャッキを圧力源として使用できます)。欠点は、デバイスを組み立ててセットアップするときに家での作業が複雑になることです。サポートフレームを作成し、ジャッキの既存の寸法に注意深く合わせ、ローラーの位置合わせと垂直性を確保する必要があります。元のワークピースの軸へのロッドの動き。

プロファイルパイプ用の自分で行う手動パイプベンダー

に プロファイルパイプを曲げる パイプベンダーのない小さな断面寸法で、職人は金属または木で作られた望ましい曲率のテンプレートを使用します。ワークピースを手動でセグメントの端に押し付け、一方の端をしっかりと固定します。

木のテンプレート

薄肉の要素は、加熱すると変形する可能性があります。この領域は、トーチランプで350〜400°Cの温度に加熱され、手動の力を使用して、プロファイルがアーチ状になります。

製品パラメータを許可しない単純な方法を使用する場合は、プロファイルパイプ用の手動ローラーパイプベンダーを設計できます。その助けを借りて、アーチや弧は、天蓋、温室、その他の複雑な形状の構造物のために作られています。

必要な材料とツール

デバイスを作成するには、次のものが必要です。

- ラーメンの場合はチャネルNo.8またはNo.10。

- 異なる高さのプロファイルまたは制限リング用のステップを備えた2つの焼入れ鋼ローラー。

- 可動シャフト用のノッチ付きローラー。

- 完成したベアリングユニット;

- 2つまたは3つのギアまたは「スプロケット」。

- スチールチェーン;

- クランプネジ;

- ゲート用の細いパイプ。

- レバー;

- 溶接機;

- ドリル;

- "ブルガリア語";

- ハンマー。

割りピン、ナット、ねじ山付きブッシング、ワッシャーがまだ必要です。完成した構造を処理するには、塗料と潤滑剤が必要になります。

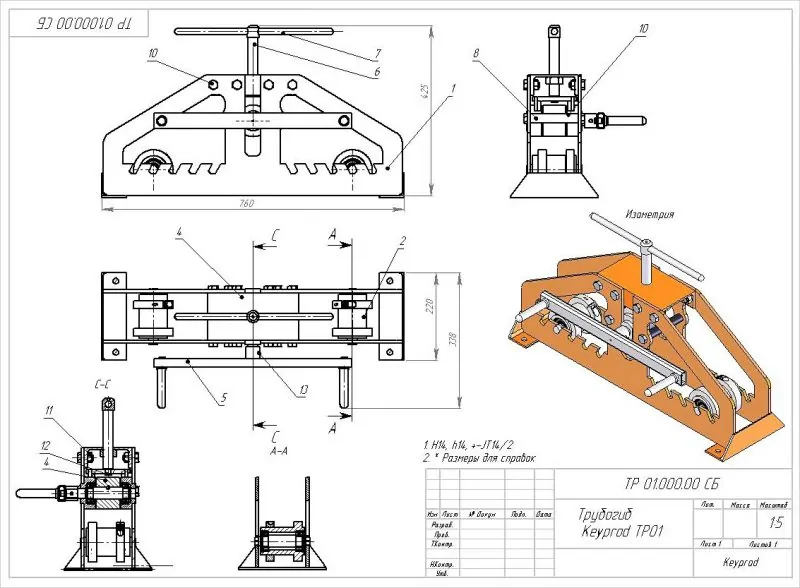

設計図

図面は、重大なエラーなしでパイプベンダーを作成するのに役立つ基礎です

これは、金属を扱うときに特に重要です

既製の図面はインターネットに掲載されています。十分な経験があれば、彼らはあなたの能力を理解し、適応するのは簡単です。

ファクトリーアナログを研究するときの典型的なパイプベンダーデバイスを想像してから、モデルの詳細な図を作成することができます。

手工具の図面と概観

手工具の図面と概観

建設組み立て手順

自家製ローラーパイプベンダーの製造のための一連の操作:

- ラックとベースの寸法に応じてチャネルを切断します。

- ローラーを取り付けるためにフレーム部品にドリルで穴を開けます。

- チャネルからの支柱でサポートフレームを溶接します。

- チャネルからドライブローラーを取り付けるための穴のあるボディを切断して溶接します。シャフトは内部で簡単に回転するはずです。

- ベアリングを使用して、クランプネジを結果のボックスに固定します。ゲート用のネジの上部にドリルで穴を開けます。

- 支柱の間にドライブローラー付きのハウジングを挿入します。構造物は垂直方向に自由に動く必要があります。上からネジナットでカバーを固定します。

- ベアリングユニットをフレームにねじ込みます。

- カラーをクランプボルトの穴に挿入します。

- シャフト軸の外側から、ギアをキーに取り付けるか、ナットでスプリットブッシングをテーパーします。 3番目の「アスタリスク」をラックに取り付けます。チェーンを付け、袖を押してハンドルを握ります。

- トライアルテストを実施し、必要に応じて調整します。

最後のステップは、分解し、金属をバリから取り除き、固定部品を塗装し、再組み立てすることです。動作中に摩擦を受けるアセンブリは、リトールまたは他のグリースで処理する必要があります。

準備ができた自家製の機械

準備ができた自家製の機械

ワークピースを曲げるには、固定ローラー上に配置し、クランプスクリューを停止位置まで下げ、回転ハンドルを使用して一方向と他方向に交互に引っ張ります。

各レンタル後、ネジはカラーで締められます。アークが十分な曲率になったら、ねじナットをロックナットで固定します。これにより、同じ半径で複数のアーチを曲げることができます。

このような自家製パイプベンダーは、プロの目的にも使用できます。彼は、最大60x60 mmのサイズのプロファイル、または同時にセクション幅20mmの3本のパイプを「マスター」します。

手動機械の製造工程の詳細はこちらからご覧いただけます。

カタツムリパイプベンダーの作り方は?

独立 カタツムリパイプベンダーの製造 複雑に見えるかもしれません。実際、この装置はローラーパイプベンダーよりも組み立てが難しくありません。プロセスは、使用する部品と組み立て時間のみが異なります。

カタツムリパイプベンダーを使用すると、プロファイルを1か所だけでなく全長に沿って一度に曲げることができます。この物件で、彼はインストーラーの間で人気を博しました。

必要な材料とツール

説明されているローラーパイプベンダーは特定の作業直径を持たず、利用可能な任意の材料から作成できるため、提案された材料には特定のサイズの部品は含まれません。すべての金属構造要素の厚さは4、できれば5mmにする必要があります。

パイプベンダーを作成するには、次のものが必要です。

- チャネル-1メートル。

- 鉄板。

- 3本のシャフト。

- 2つの星。

- 金属チェーン。

- 6つのベアリング。

- ゲート製造用の金属製0.5インチパイプ-2メートル。

- めねじ付きスリーブ。

- クランプネジ。

スプロケット、シャフト、ベアリングの寸法には特に注意が払われており、これらは互いに一致している必要があります。アスタリスクは古い自転車から取得できますが、正確に同じサイズである必要があります

パイプベンダーを製造するための鋼板とプロファイルは、操作中に高い負荷がかかるため、深い錆が発生しないようにする必要があります。

すべての材料を選択して購入する前に、パイプベンダーの製造過程でそれらを購入しないように、すべての構造要素の概略図を含む図面を描く必要があります。

カタツムリパイプベンダーの組み立て工程

機器の組み立ては、図面図の作成から始まります。

その後、写真の説明に示されているメインワークフローに進むことができます。

- ツールのベースを2つの平行なチャネルから溶接します。必要に応じて、厚さ5mmの金属板または1つの幅の広いチャネルを使用できます。

- シャフトにベアリングを取り付け、そのような2つの構造をベースに溶接します。シャフトを金属ストリップで制限するか、チャネルの内部キャビティに配置することが望ましいです。

- スプロケットの間にチェーンを伸ばした後、スプロケットを装着して溶接します。

- クランプ機構のサイドガイドをカットしてベースに溶接します。

- 圧力シャフトにベアリングを取り付け、ストリップまたはチャネルからのサイドストップを備えたプレス構造を組み立てます。

- ブッシングのベースを作成し、プレートに溶接します。クランプネジを締めます。

- クランプねじの上端とパイプゲートのドライブシャフトに溶接します。

- ベアリングをエンジンオイルで潤滑します。

いくつかの役立つヒント:

パイプベンダーを組み立ててテストした後、溶接部をよりよく保存するために防食塗料で構造を塗装することができます。作業の利便性を高めるために、ガイドにスプリングを追加してプレスを上の位置に戻します。

テクノロジーの特徴

パイプベンダーを使用したプロセスのニュアンスは次のとおりです。

パイプベンダーを使用したプロセスのニュアンスは次のとおりです。

- 小さな曲げ半径(r <3h)では、どのような変形スキームでもしわが発生する可能性があります。らせん状の引張りばねが役立ちます。その外側のサイズは、パイプの内側の高さよりもわずかに大きくなっています。ばねは、変形し始めるまでパイプに通され、その後、すべてが上記の順序で続きます。

- 低プラスチック材料の場合、次の手法が役立ちます。細粒の乾いた砂をパイプの中に注ぎ、両端の穴を木製のプラグでしっかりと塞ぎます。パイプベンダーで曲げると、背圧が発生し、引張応力のバランスを取り、対応する圧縮応力で補償します。金属の外側の繊維に亀裂が入る可能性が低くなります。

- 手動曲げは、最大横寸法が50〜60 mmを超えないプロファイル金属材料に適しています(非鉄金属および合金の場合は、それより大きくなる可能性があります)。

- パイプの壁が厚いほど、パイプベンダーによる変形のプロセスは遅くなります(単位セクションの質量の増加に伴って増加する、材料の塑性慣性の影響に注意してください)。

- 異なる曲げ半径で空間パイプを設計する必要はありません。これはあまりメリットがなく、パイプベンダーの設計はより複雑になります。

場合によっては、プロファイルされた管状部品を製造できる唯一の方法は、直線部分を切り取り、それを結合することです(たとえば、容積換気ダクトの製造)。良好な溶接はほとんど見えなくなり、同時にアセンブリユニットの最終的なコストを削減します。

ちなみに、ステンレスパイプを自分でプラスチックで曲げることは不可能であり、駆動機を使用する必要があります。

必要な材料とデザインのニュアンス

パイプベンダーのベースは、チャネルまたは2つの溶接されたコーナーから作られています。 棚板の厚さは3mm以上、棚の幅とチャネルの背面で、使用可能なパーツを選択します。 1つのルール-ベースは大規模で信頼できるものでなければなりません。

プラットフォームの端に沿っていくつかの穴を開けることができます。それらを通して、あなたは大径のセルフタッピングネジを使ってある種の重いベースに機械を固定することができます。壁の厚いパイプを曲げるときは、かなりの努力が必要であり、機械がしっかりと固定されていると作業がより便利になるため、固定が必要です。

これは、可動ローラーを取り付けるための溶接ラックでのベッドの外観です。

ローラーについて一言。それらは良質、できれば焼入れ鋼で作られている必要があります。負荷の大部分が低下するのは、ローラーとそれらを保持する車軸です。

ローラーの形について言う必要があります。それらは滑らかであってはなりません-圧延中にパイプが「歩く」ことができないように、エッジに沿ってローラーが必要です。このような条件下でのみ、プロファイルパイプからのアークは均一になり、ねじれません。理想的には、各パイプサイズには独自のローラーが必要です。しかし、その後、設計はより複雑になります。信頼できる固定方法を考えるには、取り外し可能にする必要があります。 2番目のオプションは、写真のように複雑な形状のビデオを作成することです。パイプのサイズが異なる場合は、いくつかの手順を実行します。

幅の異なるプロファイルパイプを曲げるためのローラー

同じ写真は、ベッドの上部が不均一ですが、ノッチが付いていることを示しています。そのような歯の助けを借りて、ローラーを異なる距離に再配置し、したがって曲げ半径を調整することも可能です。

一般的に、彼らは手元にあるもの、または彼らが見つけた/安価なものから成形パイプ用の自家製曲げ機を組み立てます。機会があるのは誰か-ローラーを粉砕し、ベアリングを挿入します。そのような機会がない人は、自転車の車輪からのブッシングまで、自分が持っているものを使用します。一般的に、設計を理解する必要があります