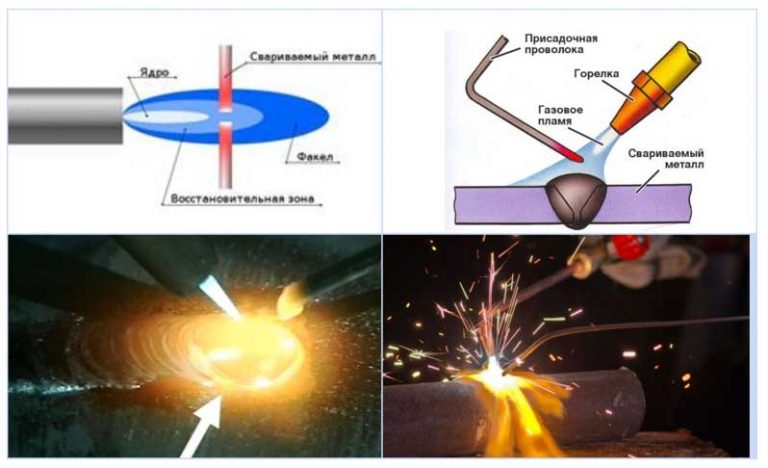

動作原理

ガス溶接の主な効果は、すでに述べたように、高温火炎の形成を伴う可燃性ガスの燃焼に基づいています。アセチレン分子は、一対の水素結合とともに、炭素原子間に不安定ですがエネルギー的に強力な結合を持っています。

酸化剤を優先してバランスを変えると、炎が鋭くなり、まばゆいばかりの白ではなく、青みがかった色になります。

酸化炎は真ちゅう製の部品を扱う場合にのみ使用されます。この変形では、膜が表面に形成され、その後の亜鉛の蒸発をブロックします。逆に、アセチレンの濃度を上げると、炎が赤くなり、煙が出始めます。このモードは、高炭素鋼での作業に最適です。また、アルミニウム合金、鋳鉄の処理、および強金属の溶接にも使用されます。

工場のシリンダーでは、このガスはアセトンと混合され、1.5〜1.6MPaの圧力下にあります。さらに、木炭が容器に入れられ、一種の毛細管を形成します。ボトル入り酸素は600〜1500 kPaの圧力下にあり、パイプライン酸素は最大15MPaです。

消費者の観点からは、ガス消費は重要な役割を果たし、それは溶接の効率に直接影響します。これは主に、チップのタイプと溶接する金属の厚さに依存します。ベンチマークは次のとおりです。

- 1mm以下の部品を接続する場合、60分で75リットルのガスが消費されます。

- 厚さが2〜4 mmの場合、300リットルのアセチレンを使用する必要があります。

- 1200リットルの酸化剤を使用すると、9〜14mmの金属を溶接できます。

運転中は、空気中のアセチレンの含有量を継続的に監視する必要があります。これは、特別な自動信号装置を省略できないことを意味します。 0.46%を超える飽和は許可されていません。燃料の入ったシリンダーは、ストーブ、ボイラー、直火源の近くに配置しないでください。コンテナ自体は、厳密に垂直に固定された状態で立っている必要があります。

アセチレンと酸素が保管され使用されているエリアでは、火花を出さない工具のみを使用する必要があります。照明を含むすべての電化製品には、防爆ソリューションが必要です。漏れが発生した場合、シリンダーは特別なキーですばやくロックされます。作業現場では、消火器やその他の消火設備を利用できるようにする必要があります。

縫い目を溶接する方法

下の位置で溶接する場合、初心者の溶接工でも問題は発生しません。しかし、他のすべての規定には、テクノロジーの知識が必要です。各ポジションには独自の推奨事項があります。各タイプの溶接を行うための技術を以下に説明します。

垂直シームの溶接

垂直位置での部品の溶接中、溶融金属は重力の作用下で滑り落ちます。液滴の脱落を防ぐために、より短いアークが使用されます(電極の先端が溶接プールに近くなります)。一部の職人は、電極が許せば(くっつかないように)、一般的に電極を部品に寄りかかります。

金属の準備(溝入れ)は、接合部の種類と溶接する部品の厚さに応じて行われます。次に、それらは所定の位置に固定され、短い横方向の継ぎ目(「タック」)を備えた数センチメートルのステップで接続されます。これらの継ぎ目は、パーツが移動することを許可しません。

垂直シームは、上から下、または下から上に溶接できます。下から上に向かって作業する方が便利です。これは、アークが溶接プールを押し上げて、下がらないようにする方法です。これにより、高品質の縫い目を簡単に作成できます。

垂直シームを下から上に溶接する方法:電極の位置と可能な動き

このビデオでは、電極を下から上に分離せずに動かしながら、電気溶接によって垂直シームを適切に溶接する方法を示しています。ショートロールテクニックも示されています。この場合、電極の動きは上下にのみ発生し、水平方向の変位はなく、継ぎ目はほぼ平坦です。

アーク分離により垂直位置で部品を接続することが可能です。初心者の溶接工にとって、これはより便利かもしれません:分離の時間の間に、金属は冷える時間があります。この方法では、溶接されたクレーターの棚に電極を置くこともできます。簡単です。動きのパターンは、休憩なしの場合とほぼ同じです。左右、ループ、または「短いローラー」(上下)です。

ギャップのある垂直シームを調理する方法については、次のビデオを参照してください。同じビデオチュートリアルは、継ぎ目の形状に対する現在の強度の影響を示しています。一般に、電流は、特定のタイプの電極と金属の厚さに対して推奨されるよりも5〜10A少なくする必要があります。しかし、ビデオに示されているように、これは常に正しいとは限らず、実験的に決定されています。

垂直方向の継ぎ目が上から下に溶接されることがあります。この場合、アークを開始するときは、溶接する表面に対して電極を垂直に保持します。この位置で点火した後、金属を加熱し、次に電極を下げてこの位置で調理します。垂直シームを上から下に溶接することはあまり便利ではなく、溶接プールを適切に制御する必要がありますが、この方法で良好な結果を得ることができます。

電気溶接で垂直シームを溶接する方法 トップダウン:電極の位置とその先端の動き

水平シームを溶接する方法

垂直面の水平シームは、右から左、および左から右の両方で実行できます。違いはなく、誰にとっても便利で、そのように料理します。垂直シームを溶接するときのように、バスは下がる傾向があります。したがって、電極の傾斜角は非常に大きくなります。移動速度と現在のパラメータに応じて選択されます。主なことは、お風呂が所定の位置にとどまるということです。

水平シームの溶接:電極の位置と動き

金属が流れ落ちる場合は、移動速度を上げて、金属のウォーミングアップを減らします。別の方法は、アークブレークを作成することです。これらの短い間隔の間に、金属は少し冷えて、排水しません。電流を少し減らすこともできます。これらすべての対策のみが段階的に適用され、一度にすべてが適用されるわけではありません。

下のビデオは、水平位置で金属を適切に溶接する方法を示しています。垂直方向の継ぎ目に関するビデオの第2部。

天井の継ぎ目

このタイプの溶接継手は最も困難です。高度なスキルと溶接プールの適切な制御が必要です。この継ぎ目を実行するために、電極は天井に対して直角に保持されます。弧は短く、移動速度は一定です。縫い目を拡張する主に円形の動きを実行します。

アセチレン溶接法に関する情報

このタイプの溶接の主成分はアセチレンです。水と炭化カルシウムを混合して人工的に得られます。バーナーでは、酸素との混合物が形成され、その燃焼によって高温を作り出すことができます。

酸素環境下でのアセチレンの燃焼により高温が発生し、部品のエッジを溶かしてしっかりと接続することができます。

ガス溶接の複雑さ

アセチレンと酸素を溶接する際の主な問題は、C2H2を取得することです。以前は、これは特別な装置で行われ、ガスはホースを介してバーナーに供給されていました。

シリンダーからの酸素がそれに供給され、それらは混合され、炎が形成されました。炭化カルシウムと水を手動で発電機に注ぎました。この時間のかかるプロセスは、各溶接の前に実行されました。作業終了後、水を抜いて残りの炭化物を再利用しました。

これで、アセチレン溶接の実行がはるかに簡単になりました。水とカーバイドを手動で混合する必要はなくなりました。特殊なシリンダーとアセチレンがあり、バーナーに接続するだけで済みます。

テクノロジーの説明

溶接の場合、アセチレンの供給は最初にバーナーで開かれます。それが出てくるという事実は、不快な臭いによって示されます。次に、ガスが点火され、酸素がシリンダーからゆっくりと供給されます。

炎が青くなるはずです。酸素とアセチレンの入ったタンクには還元剤があります。最初のガスの場合、圧力は2 atmに設定され、2番目のガスの場合は-2-4atmに設定されます。値を大きくすると、溶接プロセスが複雑になります。

ガス溶接の過程で、高温の作用下で、接合されるワークピースのエッジが液体状態になり、それらが硬化した後、強い接続が得られます。酸素の入ったシリンダーは青く塗られ、アセチレンは白く塗られています。

酸素とアセチレンを含むシリンダー。

この方法の利点

このようなガスが酸素環境で燃焼すると、鋼や他の金属の溶融度を超える温度に達します。そのような装置の助けを借りた資格のある溶接工は、効率的かつ高効率で作業を実行します。

さらに、アセチレン溶接には次のような利点があります。

- 高い機動性(電気接続は必要ありません);

- 炎の温度を調整する機能(これにより、部品やジョイントの変形を防ぎ、作業速度を制御できます)。

- 壁までの距離が短い場合の回転シームの便利な実行(他のタイプの溶接では、操作可能なジョイントを作成する必要があります)。

- 異なる融点を持つ金属で作られたワークピースを接続する機能。

- 構造用鋼、銅、鋳鉄、真ちゅうから薄いシート製品を溶接する機能(このような場合、他の溶接方法は効果がありません)。

- 継ぎ目の品質を向上させるのに役立つさまざまなフィラーワイヤーの使用。

アセチレンを使用することのデメリット

この溶接方法の欠点の中で、次の点に注意する必要があります。

- アセチレンの爆発性は高いですが、人によって大きく異なります。

- 動作中、接続された製品の大部分が加熱され、材料の特性が変化します。機械工学では、この方法は使用されません。

- 厚さが5mmを超える部品を接続する必要がある場合は、電気溶接を使用することをお勧めします。

- アセチレンは、高炭素鋼での作業には適していません。

- 重ねると、製品に大きな応力が発生し、変形します。

- 材料や設備については、アーク溶接とは対照的にコストが高くなります。

- 経験豊富な溶接工だけが作業を行うことができます。

経験豊富な専門家だけがアセチレン溶接を扱うことができます。

どの金属が適していますか

このタイプの溶接は、ほとんどの鉄および非鉄金属に適しています。銅、鋳鉄、構造用鋼のブランクを扱う場合、薄肉パイプなどの部品を接続する場合に実質的に不可欠です。

初心者の溶接工は何をする必要がありますか

まず第一に、あなたは機器とオーバーオールを準備する必要があります。

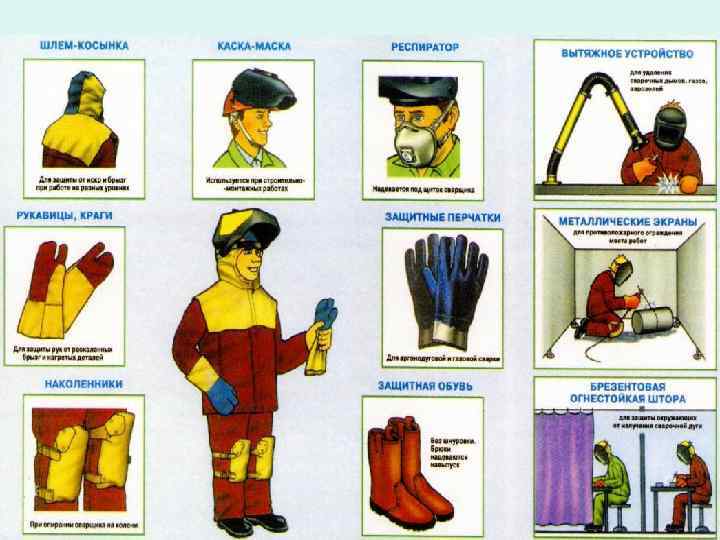

ツールと保護手段

あなたは間違いなく溶接機、電極のセット、スラグをノックダウンするためのハンマーとノミ、継ぎ目をきれいにするための金属ブラシが必要になります。電気ホルダーは、電極をクランプして保持し、電極に電流を供給するために使用されます。継ぎ目の寸法を確認するためのテンプレートのセットも必要です。電極径は、金属板の厚さに応じて選択されます。保護を忘れないでください。赤外線を透過せず、目を保護する特殊な光フィルターを備えた溶接マスクをご用意しております。スクリーンとシールドは同じ機能を実行します。長袖のジャケットと滑らかなズボンで構成されたキャンバススーツ。金属の飛沫や手袋やミトン、袖に重なっているキャンバスやスエードから保護するためのラペル、革、フェルトの靴はありません。このようにしっかりと閉じた衣服は、溶接工が本体に溶けた金属を付着させるのを防ぎます。

腹臥位で作業する場合、高所や金属物体の内部で作業するために使用される特別な保護具があります。このような場合、誘電体ブーツ、ヘルメット、手袋、敷物、膝パッド、肘掛けが必要になります。高高度溶接には、ストラップ付きの安全ベルトが必要です。

仕事の準備

作業を開始する前に、ガス溶接ステーションからすべての異物を取り除き、可燃性の表面を確実に保護する必要があります。

保護具

高温の悪影響から保護するために、ガス溶接機は以下を使用する必要があります。

- 特別なメガネ;

- レギンス;

- 難燃性の衣類および履物。

保護具。

道具と機材

作業を実行するには、次のツールが必要になります。

- ペンチ;

- オープンエンドレンチ;

- 計測器;

- 金属ブラシ;

- フィラーワイヤー;

- バーナー用ライター;

- 消火器。

さらに、次のような機器を準備する必要があります。

- アセチレンを供給するためのホースとこのガスをシリンダーに供給します。

- アセチレンおよび酸素還元剤;

- 酸素を供給するためのスリーブとそれを備えたシリンダー。

- マウスピース付きガスバーナー。

金属の準備

この段階で、汚れ、錆、および既存の保存の痕跡は、製品の接続点で製品から除去されます。これを行うには、金属用のブラシを使用します。

溶接前の金属洗浄。

重要な機能

酸素アセチレン溶接の使用の結果として得られる継ぎ目の品質と信頼性は、作業技術の順守に大きく依存します。

接続のパフォーマンスに影響を与える主な要因は3つあります。

- 炎の力;

- フィラー材料の直径;

- 溶接角度。

酸素アセチレン溶接の主な特徴:

- 火炎力は、溶接製品を構成する材料の特性に応じて選択されます。

- 溶接する製品が厚いほど、火炎の力は大きくなります(薄い部品では逆になります)が、力が増すと、ガス消費量も増えます。

- 接続された製品の厚さは、バーナーの傾斜角度に影響します(厚ければ厚いほど、角度は大きくなります)。ほとんどの場合、10〜80°です。

- 部品の厚さに関係なく、部品をウォームアップするには、バーナーを90°の角度に向けます。

- フィラーワイヤの直径は、接続されている要素の太さによって異なります(計算するには、ミリメートル単位のパーツの太さを半分に分割し、1 mmを追加します)。

- バーナーはそれ自体から離れるか、またはバーナーに向かって移動します。

アセチレン溶接に適したフィラーワイヤーを選択してください。

溶接材料の準備

汚れや錆が除去された部品は、溶接のために適切に準備する必要があります。これは、それらを接続するプロセスを容易にし、スピードアップするだけでなく、より良い継ぎ目を得るのに役立ちます。

製品の準備には、次の手順が含まれます。

- 編集-製品の輸送および配送中に発生する可能性のある変形の修正。

- マークアップ。それは、手動測定器の助けを借りて、またはマーキングおよびマーキング機を使用して実行されます。

- 必要に応じて柔軟性。

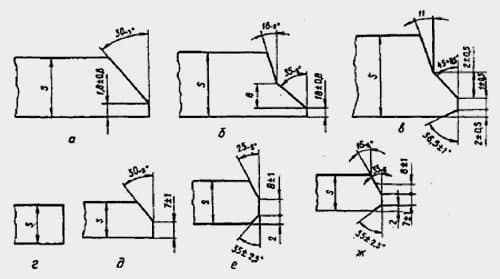

- エッジの切断とクリーニング。結合するパーツを揃える必要があります。それらを冷間(工作機械または手動介入を使用)、熱(バーナーを使用)で切断できます。

- 建設アセンブリ。すべての要素は、それらが空間的な位置を取り、必要なギャップがそれらの間に形成されるように配置されます。このために、スタンド、導体、クランプ装置などが使用されます。

溶接用パイプの準備

溶接プロセスは準備から始まります。まず、パイプを溶接する電極を選択する必要があります。ここでは、2つの選択基準があります。金属ロッドを構成する材料とコーティング(ロッドを覆う材料)です。

金属パイプの溶接には、消耗電極と非消耗電極が使用されます。最初の方法では、ロッドが溶けますが、2番目の方法では溶けません。 2番目のケースでは、追加の材料が使用されます。これは、溶接シームを埋める添加剤です。実践によれば、消耗電極を使用したパイプの溶接は、今日の家庭条件でより頻繁に使用されています。この方法の方が簡単だからです。

さて、電極のコーティングについてです。ここにさまざまないくつかの位置があります 保護の形成のための材料 表面。

- ルチル。

- 酸。

- ルチル酸。

- セルロース系。

- ルチルセルロース。

- 基本。

それぞれのポジションには長所と短所があります。したがって、選択する際には、パイプラインの溶接の条件を考慮する必要があります。しかし、それらの中には普遍的なオプションがあります-これらは基本的なコーティングが施された電極です。このカテゴリには、UONI、OZS、VI、EA、NIAT、OZShなどのあまり知られていない電極のブランドが含まれます。 UONI電極を使用してパイプを溶接するには、初心者の溶接工をお勧めします。

2つのパイプを溶接する前に、溶接継手にはいくつかの種類があることを理解する必要があります。

- 2つのパイプが互いに反対側に配置されている場合のエンドツーエンド。

- 重なり合う、これは通常、異なる直径または同じ直径の2つのパイプが接続される方法であり、パイプの1つだけが拡張されます。つまり、その直径は機械的に増加します。

- 2つのパイプラインが垂直面で結合されている場合のティー接続。

- コーナージョイント、ジョイントが90°未満の角度で作成されている場合。

ちなみに、オプション1は非常に単純なようです。しかし、そこにはプロセス自体の複雑さがあります。まず、このような継ぎ目を低い位置で溶接することをお勧めします。これは、電極が上からジョイントジョイントに供給される場合です。第二に、壁の厚さ全体で金属を沸騰させる必要があります。

そして、いくつかのより役立つヒント。

- パイプラインとティーの突合せ溶接には、直径2〜3mmの電極を使用するのが最適です。

- 溶接モード、つまり設定電流の値は80〜100アンペアの範囲である必要があります。オーバーラップ溶接する場合は、電流強度を120Aに上げる必要があります。

- 溶接部の充填は、金属がパイプ面から2〜3mm上になるようにする必要があります。

- 成形パイプ(正方形)の溶接はポイントワイズで行われます。つまり、最初に小さなセクションが片側で溶接され、次に反対側で、次に隣接する側で、次に反対側の隣接する側で溶接されます。その後、ジョイントの完全な溶接が実行されます。目標は、パイプが熱くなるときにパイプが歪むのを防ぐことです。

電気溶接でパイプを溶接する前に、パイプを準備する必要があります。これは主にエッジ用です。これがその方法のシーケンスです。

- パイプラインの設置に準拠しているかどうか、幾何学的寸法がチェックされます。壁の厚さが異なるパイプを結合すると、太いパイプに穴が開いたり、細いパイプが焼けたりする可能性があります。

- パイプラインの断面は、楕円形などではなく、円形である必要があります。これにより、溶接継手の品質が保証され、プロセス自体が簡素化されます。

- パイプの壁には、亀裂、折り目、膨張などの欠陥があってはなりません。

- エッジカットはまっすぐ(90°)でなければなりません。

- エッジは金属光沢で保護されています(ブラシ、サンドペーパーを使用)。清掃エリアの長さは、端から1cm以上です。

- 油やグリースの汚れを取り除き、塗装し、必ず溶剤で端を脱脂してください。

また、UONI電極は気まぐれではありません。つまり、錆びた部品でも溶接できますが、金属の欠陥があると継ぎ目の品質に影響します。したがって、パイプラインのエッジを準備するために少し時間をかける価値があります。

部品の準備

溶接パイプの作業を開始する前に、接続を行うためのエッジを準備する必要があります。私はいつもこの順序でそれを行います:

- エンジニアリングシステム(給水)の設計で指定されたパラメータに準拠しているかどうかパイプをチェックします。命令には、次のパラメーターへの準拠が必要です。

- 幾何学的寸法;

- 適合証明書(特に飲料水が輸送されることになっているパイプの場合);

- 周囲に欠陥がない(パイプは完全に丸くなければならず、カットで楕円形であってはなりません);

- 厚さに欠陥がない(金属パイプの壁は部品の全長に沿って同じでなければなりません);

- 金属の化学組成がロシアのGOSTに定められている要件に準拠していること(これは、実験室での研究中または付随する文書から明らかにされています)。

溶接前にパイプの端をグラインダーで洗浄します。

- 接続用のパイプの準備。これを行うには、個人的に次のことを行うことをお勧めします。

- パイプエッジのカットが厳密に90度の角度で行われていることを確認してください。

- エッジを金属光沢にクリーニングします(クリーニングされた領域の幅は、カットから最大10 mmにする必要があります)。

- お尻を脱脂し、油、ペンキ、錆などの痕跡をすべて取り除きます。

正しく接続するには、パイプの切断エッジの開き角度が約65度であり、鈍化値が2mmである必要があります。そうでない場合は、端面の追加加工を行う必要があります。

このために、特別なベベラー、グラインダー、トリマーが使用されます。大口径パイプラインを設計する専門家は、フライス盤または特別な準備方法(プラズマまたはガスカッター)を使用します。

パイプの端を処理するためのツールは、初心者の職人が仕事をするのに役立ちます。

ガス溶接の特徴

オキシアセチレン溶接には、最終結果の品質に影響を与える3つの主要なパラメータがあります。これは火の力(炎)であり、これはバーナーが溶接面に対して配置される角度であり、使用されるフィラーロッドの直径です。

バーナー火炎の出力は、金属の熱物性と溶接するワークピースの厚さに応じて選択されます。依存関係は次のとおりです。部品が厚いほど、金属の熱伝導率と溶融温度が高くなり、バーナー火炎の出力が大きくなります。後者は、ガス混合物の流量によって決定されます。流量が多いほど、電力も高くなります。金属の種類ごとに、独自の電源インジケータが選択されています。それが決定される公式があります。主な依存関係は、溶接されるワークピースの厚さです。

- 鉄金属(鋼および鋳鉄)の場合、電力は(100-150)nの範囲にあります。ここで、nは部品の厚さです。

- 非鉄金属の場合、たとえば銅の場合、範囲は(150-200)nです。

炎の力とガスの消費量には、測定単位があります-l/h。

バーナーの傾斜角度は、接合する製品の厚みによっても異なります。たとえば、厚さが1〜15 mmの範囲で変化する場合、傾斜角度は10〜80°の範囲で変化します。そして、金属が厚いほど、傾斜角は大きくなります。ただし、溶接の最初の段階では、最大傾斜角度を最大90°まで維持する必要があります。この値では、接合される部品の加熱が速くなり、溶接プールの形成も速くなるためです。

フィラーロッドの直径も、ワークピースの厚さに応じて選択されます。定義式は単純です。厚さの半分に1ミリメートルを加えたものです。たとえば、厚さ4 mmの部品を溶接する場合、それらを接続するには直径3mmの添加剤が必要です。